Aprender a soldar: una guía en profundidad

La soldadura es una habilidad importante para construir dispositivos electrónicos.Necesita precisión, conocimiento y las herramientas adecuadas para hacer conexiones fuertes y confiables.Esta guía explica las técnicas y materiales importantes para una buena soldadura, como elegir el hierro de soldadura adecuado y comprender cómo el flujo ayuda a hacer las articulaciones de soldadura perfectas.Cubre diferentes planchas de soldadura y sus usos, destacando la importancia del control de temperatura para proteger las piezas y garantizar su durabilidad.La guía también enfatiza el uso del tipo correcto de soldadura, centrándose en aleaciones tradicionales y nuevas para una mejor fuerza y rendimiento de las articulaciones en diversas condiciones.Al detallar cómo estaño y mantener consejos de soldadura y cubrir métodos de soldadura básicos y avanzados, esta guía brinda a los lectores las habilidades para realizar una soldadura precisa y efectiva en muchos proyectos electrónicos.

Catalogar

Figura 1: soldadura

El soldador

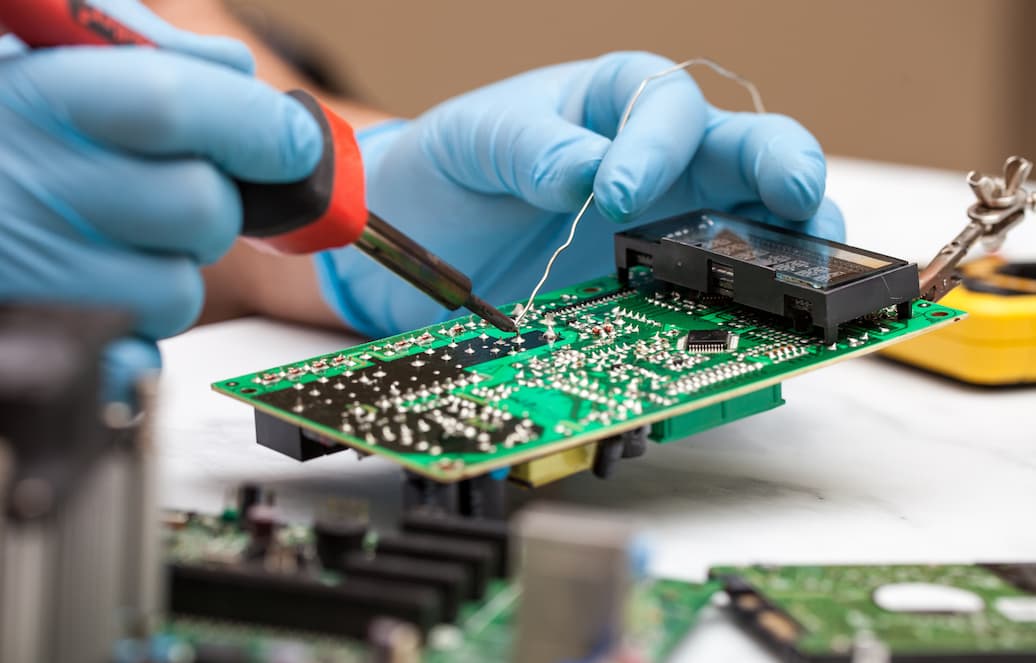

Un soldador es una herramienta importante en el ensamblaje de electrónica, utilizada principalmente para soldar, que implica unir dos o más componentes electrónicos al derretir los soldados a su alrededor.Este proceso crea un enlace permanente entre los componentes y la placa de circuito.La función principal de un soldador es calentar la soldadura, una aleación de metal fusible, hasta que se derrite y fluye hacia la junta entre dos piezas de trabajo, como un cable de componente y un punto de contacto en la placa de circuito.

Figura 2: El soldador

Necesita un soldador para unir componentes a las placas de circuito.Proporciona calor para derretir la soldadura, lo que le permite fluir y llenar los pequeños huecos entre el pasador del componente y la almohadilla en la placa de circuito.Una vez que la soldadura se enfría, se solidifica, formando una conexión eléctrica y mecánica que asegura el componente a la placa.Este proceso hace que los dispositivos electrónicos funcionen correctamente.A través de este método, componentes como resistencias, condensadores y circuitos integrados están firmemente conectados a PCB, formando el núcleo de innumerables dispositivos electrónicos.

Tipos de planchas de soldadura

Figura 3: Ironos de soldadura de potencia baja y alta

Planchas de soldadura de baja potencia

Los planchas de soldadura con una calificación de energía de 15 a 40 vatios son perfectas para un delicado trabajo electrónico.Son ideales para tareas como unir componentes a las placas de circuito, donde el calor excesivo podría dañar las piezas sensibles.La potencia inferior permite un control preciso de la temperatura, reduciendo el riesgo de sobrecalentar la soldadura o componentes delicados.Sin embargo, estas planchas se calientan más lentamente y pueden luchar para mantener una temperatura consistente durante el uso extendido o cuando trabajan con componentes que tienen una masa térmica alta.

Ironos de soldadura de alta potencia

Los planchas de soldadura con una calificación de energía de 60 a 100 vatios o más están diseñadas para tareas que requieren calor rápido y consistente.Estas herramientas son importantes para armar partes más grandes o cables gruesos porque necesitan calor fuerte y constante para hacer juntas de soldadura sólidas.Los planchas de alta potencia también son adecuadas para tareas continuas y exigentes de soldadura, manteniendo altas temperaturas sin caída térmica.Esta confiabilidad es importante en entornos profesionales donde la eficiencia del tiempo y el rendimiento rápido son importantes.

Ventajas de las estaciones de soldadura con temperatura controlada

La calidad y la confiabilidad consistentes aseguran las articulaciones de soldadura uniformes, evitando puntos y fallas débiles en los circuitos electrónicos.

La seguridad de los componentes mejorados aplica un calor preciso, evitando el choque térmico y el daño relacionado con el calor a los componentes sensibles.

La velocidad y la eficiencia mejorada de la soldadura eliminan la necesidad de ajustes de temperatura manual, acelerando el proceso de soldadura.

La reducción de los desechos y el reelaboración reduce los defectos y la reelaboración, conservando recursos y minimizando los desechos.

Administrar la temperatura para evitar daños y garantizar una soldadura de alta calidad

Aquí hay estrategias para un manejo efectivo de la temperatura:

En primer lugar, elija planchas y consejos de soldadura que mantengan temperaturas consistentes.Seleccione consejos basados en su conductividad térmica y capacidad para mantener la temperatura, ya que estos factores influyen en la entrega de calor a la junta de soldadura;

En segundo lugar, calibre regularmente el equipo de soldadura para garantizar pantallas de temperatura precisas.Mantenga el equipo limpiando y reemplazando las puntas desgastadas para garantizar una transferencia de calor eficiente y controlada;

En tercer lugar, Sistemas de retroalimentación de temperatura: use estaciones de soldadura avanzadas con sistemas de retroalimentación de temperatura para una mayor precisión.Estos sistemas ajustan la potencia de salida para mantener la temperatura establecida, compensando los cambios de carga térmica y temperatura ambiente;

Luego, los operadores deben ser entrenados no solo en técnicas de soldadura sino también en la importancia del control de la temperatura.Deben saber cómo leer y ajustar la configuración en las unidades controladas por temperatura y reconocer signos de aplicaciones de temperatura inadecuadas;

Finalmente, controle el entorno de soldadura para evitar fluctuaciones de temperatura ambiente.La instalación de sistemas de aire acondicionado o calefacción para mantener un entorno estable ayuda a prevenir juntas de soldadura inconsistentes.

La soldadura

La soldadura es una necesidad de aleación de metal fusible para crear enlaces permanentes entre piezas de metal en electrónica y fontanería.Debe humedecer los materiales que se une de manera efectiva, ser fácil de usar y mantener la resistencia mecánica.Mientras que las composiciones de soldadura varían, una mezcla tradicional es estaño y plomo.

Figura 4: soldadura

Una composición de soldadura históricamente prevalente es del 60% de estaño y el 40% de plomo.Esta mezcla eutéctica se derrite entre 183-190 ° C (361-374 ° F) y transición suavemente entre los estados sólidos y líquidos.Esta aleación equilibra la fuerza mecánica con facilidad de uso, lo que la hace popular para la soldadura manual.Produce un acabado brillante cuando se enfría, lo que indica una articulación bien hecha.

Se han desarrollado soldaduras sin plomo para abordar las preocupaciones de salud y ambientales.Sin embargo, las soldaduras de lata permanecen en uso donde las opciones sin plomo no pueden satisfacer las necesidades de rendimiento, como en entornos de alta temperatura.Las soldaduras a base de plomo son más fáciles de trabajar, ya que se derriten a temperaturas más bajas y superficies húmedas de manera más efectiva que muchas alternativas sin plomo.

Variedades de soldadura y sus aplicaciones

Soldadura fina vs. gruesa: usos diferenciadores en aplicaciones electrónicas

La soldadura viene en varios diámetros, cada uno adaptado para tareas específicas.La soldadura fina, que mide entre 0.010 y 0.031 pulgadas de diámetro, es ideal para trabajos de precisión, como soldar en placas de circuito impresos (PCB) densamente empaquetados, donde los componentes están juntas.Su diámetro más pequeño proporciona un mejor control y reduce el riesgo de crear puentes de soldadura entre pines cercanos en componentes como microcontroladores o dispositivos de montaje en superficie (SMD).

La soldadura gruesa, típicamente más de 0.062 pulgadas de diámetro, se usa para tareas que requieren más soldadura, como conectar componentes y cables más grandes o trabajar con electrones de energía.La soldadura gruesa se destaca en una transferencia de calor eficiente, mejor para articulaciones de alta corriente o masas térmicas grandes.Esta propiedad permite que la soldadura fluya rápida y uniformemente formando conexiones fuertes y confiables y acelerando el proceso de soldadura.

Elegir entre soldadura fina y gruesa depende de las necesidades físicas y térmicas de los componentes.La soldadura fina a menudo se elige para la electrónica sensible donde el calor excesivo podría dañar las piezas delicadas.Se prefiere que la soldadura gruesa se enfríe rápidamente y solidifique la articulación sin sobrecalentar las áreas cercanas.

Soldaduras especiales: explorar la resistencia de las articulaciones mejoradas con materiales agregados

Más allá de la soldadura tradicional de plomo, hay soldaduras con materiales adicionales, como la plata, para aumentar la fuerza y el rendimiento de las articulaciones.Las soldaduras con plata con la electrónica y la fontanería por sus propiedades mecánicas superiores y los puntos de fusión más bajos en comparación con los soldaduras puras de plomo-entrada.

En electrónica, agregar plata mejora la conductividad y la resistencia a la fatiga térmica, lo que lo hace perfecto para ambientes de alta frecuencia o alta temperatura.Por ejemplo, la soldadura de plata se usa en aplicaciones automotrices, electrónica aeroespacial y paneles solares, donde las articulaciones deben soportar condiciones rigurosas.

El aumento de la fuerza articular de la plata reduce el riesgo de falla mecánica.Además, la plata baja el punto de fusión de la soldadura, reduciendo el estrés térmico en los componentes durante el proceso de soldadura.Sin embargo, el mayor costo de plata hace que estos soldaduras sean menos económicos para las aplicaciones estándar.Su uso se justifica en situaciones en las que la confiabilidad y el rendimiento a largo plazo son más importantes que los costos iniciales.

Papel de flujo

Se requiere flujo en la soldadura porque prepara superficies de metal para la aplicación de soldadura.Su trabajo es limpiar y preparar estas superficies, asegurando que estén libres de óxidos y contaminantes que puedan debilitar el vínculo.Cuando los metales se calientan durante la soldadura, tienden a oxidarse al contacto con el aire.Esta oxidación crea una capa de óxido metálico no conductora que obstaculiza la adhesión adecuada de la soldadura.

Cuando el flujo se aplica y se calienta sobre una superficie metálica, activa y elimina estos óxidos y limpia efectivamente la superficie.Esto expone el metal limpio debajo, lo que permite que la soldadura se une de manera más efectiva.El flujo también mejora las propiedades de humectación de la soldadura, lo que significa que la soldadura puede extenderse uniformemente y hacer un mejor contacto con el metal, bueno para crear una fuerte conexión eléctrica y mecánica.

Figura 5: flujo de soldadura

Tipos de flujo

Aquí hay algunos tipos de flujo comunes utilizados en la soldadura:

• Flujo de la colofra: Hecho de resina natural extraída de los pinos, el flujo de colofona se usa en soldadura eléctrica y electrónica.Evita la oxidación a temperaturas de soldadura y es leve en su acción.Hay tres subtipos basados en el nivel de actividad: rosina (R), colección activada (RA) y rosina ligeramente activada (RMA).Los flujos de RA y RMA contienen aditivos que mejoran su acción de limpieza, haciéndolos útiles para superficies con más oxidación.

Figura 6: flujo de colofra

• Flujo soluble en agua: estos flujos son más agresivos que los a base de colofra y pueden lavarse con agua después de soldar.Se utilizan en plomería y aplicaciones de alta pureza.

• Flujo sin limpieza: diseñado para minimizar la limpieza posterior a la sede, los flujos sin limpieza dejan residuos mínimos que no son conductores y no corrosivos.Son excelentes para cómo se ve el ensamblaje y cuándo la limpieza adicional podría dañar piezas delicadas.Los flujos no limpios se utilizan para hacer electrónica de consumo porque ayudan a ser eficientes y manejar la producción a gran escala.

Figura 7: flujo sin limpio

• Flujo ácido: este flujo altamente corrosivo se usa para aplicaciones no electrónicas como el trabajo de chapa y la fontanería con tuberías de cobre.Elimina la oxidación, pero no es adecuada para la electrónica delicada, ya que puede corroer las placas y componentes de circuitos.

La punta de soldadura

Figura 8: los consejos de soldadura

Tipos de consejos

Consejos cónicos

Las puntas cónicas, o consejos de cono, tienen una forma aguda y similar a un cono que las hace versátiles para tareas de soldadura de precisión.Su punto estrecho permite el acceso a espacios estrechos, lo que permite una soldadura detallada en componentes sensibles sin alterar áreas adyacentes.Este consejo es efectivo para soldar precisos en las uniones o entre clientes potenciales estrechamente empaquetados, asegurando una precisión y una perturbación mínima.

Figura 9: Consejo de soldadura cónica

Consejos puntiagudos

Las puntas puntiagudas tienen un extremo más nítido que las puntas cónicas, mejorando la precisión y dirigiendo el calor a objetivos más pequeños.Este diseño es bueno para soldar detallado en las placas de circuitos impresos (PCB) donde se requiere calor exacto.Las puntas puntiagudas sobresalen para abordar las juntas de soldadura individuales y la navegación de conjuntos electrónicos densamente poblados, proporcionando una precisión puntual buena para el trabajo de circuitos de alta calidad.

Figura 10: punta de soldadura puntiaguda

Consejos de destornillador

Las puntas de destornillador tienen un extremo plano, similar al destornillador, lo que las hace óptimas para soldar grandes áreas de superficie que requieren una distribución sustancial de calor.Estos consejos facilitan la transferencia rápida de calor sobre áreas más grandes, ideales para soldar cables o componentes que necesitan calentamiento rápido.Su superficie amplia es útil para calentar y establear cables de calentamiento uniforme, racionalizando procesos en entornos de producción de alto volumen.

Figura 11: punta de soldadura de destornillador

Consejos de cincel

Las puntas de cincel combinan las funcionalidades de las puntas planas y puntiagudas, con un extremo amplio y plano que se estrecha ligeramente.Este diseño equilibra la transferencia de calor eficiente y la aplicación dirigida, lo que los hace adecuados para soldar por componentes grandes y tareas detalladas.Valorado en entornos profesionales, los consejos de cincel admiten diversas aplicaciones, desde soldar por arrastre hasta unir múltiples pines simultáneamente, proporcionando una herramienta versátil en la soldadura de arsenales.

Figura 12: Consejo de soldadura de cincel

Punta de bisel

Las puntas de bisel combinan las características de las puntas cípticas y de cincel, lo que las hace adaptables para la soldadura general en varios tamaños de componentes.Su diseño permite una soldadura precisa pero fuerte, ideal para tareas electrónicas detalladas y aplicaciones más pesadas que requieren una transferencia de calor efectiva a almohadillas o cables más grandes.Esta funcionalidad dual hace que las puntas de bisel sean una opción para los técnicos que necesitan un equilibrio entre detalles y escala en tareas de soldadura.

Figura 13: Consejo de soldadura de bisel

Punta de cuchillo

Las puntas de los cuchillos se elaboran para soldar por arrastre, donde la punta se arrastra a lo largo de una serie de alfileres o almohadillas para crear múltiples conexiones de soldadura en un solo movimiento.Este tipo de punta es invaluable para manejar eficientemente múltiples juntas, en dispositivos de montaje en superficie en PCB.La forma similar a un cuchillo permite soldar continuo a través de las conexiones sin levantar el hierro y mejorar la productividad en operaciones de soldadura específicas.

Figura 14: punta de soldadura de cuchillo

Mantenimiento de la punta

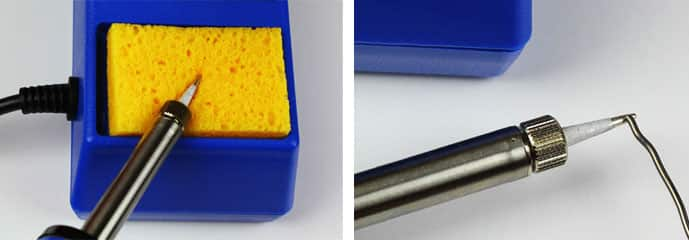

Dos métodos comunes para limpiar la punta son usar una esponja húmeda y usar lana metálica.

Esponja húmeda: este método tradicional implica limpiar la punta de soldadura caliente en una esponja húmeda.El principal beneficio es que elimina efectivamente los viejos residuos de soldadura y flujo sin ser demasiado abrasivos.La humedad enfría la soldadura rápidamente, lo que facilita la limpieza.Sin embargo, el enfriamiento repentino puede causar un choque térmico, potencialmente dañando la punta con el tiempo y reduciendo su vida útil.

Lana de metal: lana de metal, a menudo hecha de latón o acero inoxidable, proporciona un método de limpieza diferente.Limpiar la punta contra la lana de metal la limpia sin causar enfriamiento abrupto, reducir el estrés térmico y posiblemente extender la vida útil de la punta.Sin embargo, la naturaleza abrasiva de la lana de metal puede desgastar la punta si se usa demasiado.

Figura 15: Dos métodos comunes para limpiar la punta

Terminar el consejo: proceso e importancia

Para comenzar el proceso de estaño, primero asegúrese de que la punta esté limpia utilizando una esponja húmeda o lana de metal.Luego, caliente el soldador a su temperatura de funcionamiento.Una vez calentado, toque una pequeña cantidad de soldadura directamente a la punta y cubra suavemente la punta completa con la soldadura fundida.Finalmente, limpie brevemente la punta en un material de limpieza para eliminar cualquier exceso de soldadura, dejando una capa brillante en la punta.

El estañado es importante para mantener la longevidad y la eficiencia de una punta de soldador.Al crear una capa protectora, la tinting evita la oxidación y la corrosión cuando la punta está caliente y expuesta al aire.Una punta bien centrada mejora la conductividad térmica, lo que permite una transferencia de calor más eficiente y precisa a la junta de soldadura.El estañado regular no solo mejora el rendimiento, sino que también extiende la vida útil de la punta manteniéndola limpia y bien mantenida, reduciendo así la frecuencia de los reemplazos.

Técnicas de soldadura

Exploraremos varias técnicas de soldadura, sus métodos, usos y consejos para las mejores prácticas.

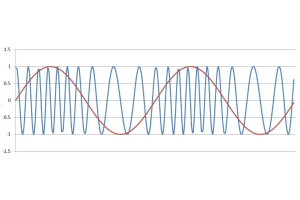

Soldadura suave

La soldadura blanda es la técnica más común en la electrónica.Utiliza una aleación de punto de fusión bajo, una mezcla de estaño y plomo, o para opciones más seguras, estaño con cobre o plata.La temperatura es relativamente baja, alrededor de 250 ° C, adecuada para componentes electrónicos sensibles al calor.

Para comenzar a soldar, comience limpiando a fondo las superficies para unirse, asegurando que se eliminen todos los aceites y la oxidación.A continuación, aplique flujo a las superficies para evitar la oxidación durante el proceso de soldadura.Calienta la junta usando un soldador, luego aplique soldadura, lo que permite que fluya libremente sobre la junta para crear una conexión segura.Para obtener resultados óptimos, use un soldador con el tamaño de la punta apropiado para mantener un mejor control de calor y evitar sobrecalentarse de los componentes, lo que podría provocar daños.Asegúrese de que la soldadura se distribuya uniformemente para lograr una conexión confiable y duradera.

Soldadura dura

La soldadura dura, o soldadura, utiliza una aleación de punto de fusión más alta, una aleación a base de latón o plata, a temperaturas que van desde 600 a 900 ° C.Es adecuado para unir piezas de metal en plomería, sistemas HVAC y otras situaciones que requieren articulaciones fuertes.

Primero, asegúrese de que todas las superficies estén meticulosamente limpias.A continuación, aplique flujo al área para evitar la oxidación cuando se expone a altas temperaturas.Luego, caliente las piezas con una antorcha y aplique cuidadosamente la soldadura.Es importante calentar a fondo la articulación sin sobrecalentar el metal circundante.Siempre use equipos de seguridad, como guantes y protección para los ojos, para protegerse contra altas temperaturas y posibles salpicaduras de metal.

Soldadura de reflujo

La soldadura de reflujo se usa en la fabricación de PCB (placas de circuito impresas) para soldar múltiples componentes simultáneamente.Esta técnica implica aplicar la pasta de soldadura (una mezcla de flujo y partículas de soldadura) a la placa, colocar componentes en la parte superior y luego calentar el conjunto en un horno de reflujo.

Para ensamblar una placa de circuito impreso (PCB), comience aplicando la pasta de soldadura a la placa con una plantilla.A continuación, coloque cuidadosamente los componentes en la placa.Luego, ejecute la PCB a través de un horno de reflujo, asegurando un perfil de temperatura controlado.Monitoree la temperatura para evitar juntas frías o componentes sobrecalentados.Y, por último, asegúrese de que la pasta de soldadura esté fresca y almacenada correctamente para mantener su efectividad.

Soldadura de ondas

La soldadura de olas es un proceso de soldadura de masa para PCB, efectivo para componentes chapados en agujeros.Implica pasar la PCB sobre una ola de soldadura fundida que se adhiere a las áreas de metal expuestas donde se ha aplicado el flujo.

Comience insertando todos los componentes de agujeros en la PCB.A continuación, aplique flujo en la parte inferior de la PCB para facilitar el proceso de soldadura.Luego, pase el PCB sobre una onda de soldadura fundida usando un sistema de transporte, asegurando que la soldadura se adhiera adecuadamente.Para obtener resultados óptimos, ajuste la velocidad del transportador y la altura de las olas para lograr incluso soldar en todos los ámbitos.Precaliente la PCB para evitar el choque térmico y garantizar un flujo de soldadura más suave.

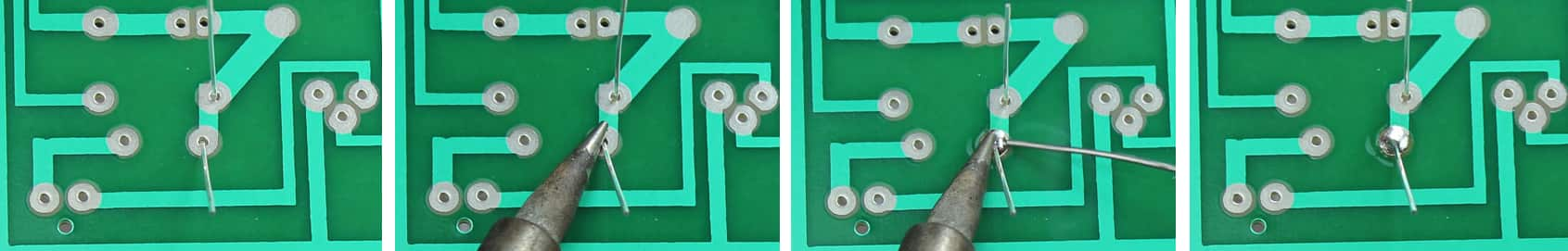

¿Cómo soldar?

Antes de comenzar cualquier trabajo de soldadura, es importante preparar su soldadura en el soldador cubriendo su propina con soldadura.Esto ayuda a que el hierro se calienta mejor y dura más al prevenir el desgaste.Primero, conecte la punta al hierro y pídala, ajustando la temperatura a 400 ° C (752 ° F) si puede ajustarla.Limpie la punta con una esponja húmeda para eliminar cualquier suciedad o óxido.Una vez limpio, calienta un poco la punta y tócala con soldadura hasta que esté uniformemente cubierta.Debe hacer esto antes y después de cada uso para mantener la punta en buena forma.Con el tiempo, la punta se desgastará y necesitará reemplazar si se vuelve difícil o dañado.

Figura 16: Terminar la punta

Para soldar un LED a una placa de circuito, comience insertando los cables LED en los agujeros designados.Voltee el tablero y doble los cables hacia afuera en un ángulo de 45 grados para mantenerlos en contacto con la almohadilla de cobre.Alimentar el soldador y colocarlo en 400 ° C.Calienta la junta colocando la punta de la plancha contra la almohadilla de cobre y el lidera de LED durante aproximadamente 3-4 segundos.Esto garantiza una transferencia de calor adecuada.Luego, introduzca la soldadura en la articulación indirectamente, dejando que el calor de la articulación derrita la soldadura para formar un vínculo duradero.Después de quitar el hierro, deje que la soldadura se enfríe naturalmente para lograr una articulación lisa y brillante con una forma de cono.Recorte cualquier exceso de cables una vez que la soldadura se solidifica.

Figura 17: Cómo soldar (1)

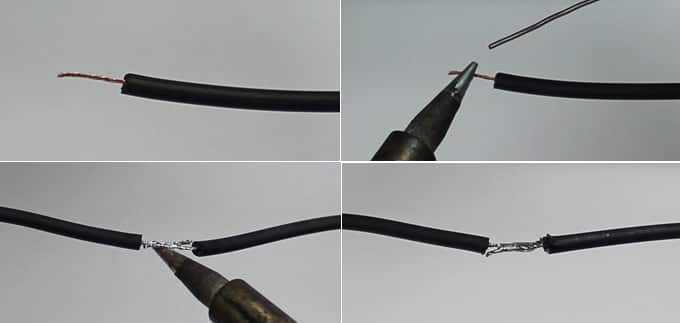

Para soldar cables juntos, comience quitando el aislamiento de los extremos del cable y retorciendo cualquier cables varados para evitar deshilacharse.Calienta el soldador, luego presione la punta a uno de los cables durante 3-4 segundos para calentarlo.Aplique soldadura uniformemente a través del cable calentado y repita esto con el segundo cable.Una vez que ambos cables estén estateados, alinealos y vuelva a calentar la articulación con el hierro para derretir la soldadura en ambos cables, asegurando un vínculo sólido.Deje que la junta se enfríe naturalmente antes de aislarlo con tubos de retiro de calor.Esta técnica garantiza una conexión fuerte y duradera que resiste el estrés físico y el desgaste eléctrico.

Figura 18: Cómo soldar cables(2)

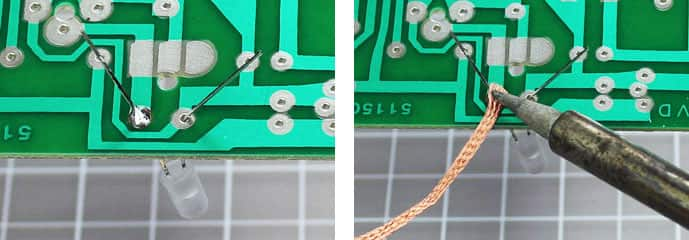

La desolder es buena para eliminar componentes electrónicos o corregir errores de soldadura.Use una trenza desolderante (o mecha de soldadura) colocándola sobre la articulación y calentándola con su soldador.La trenza absorbe la soldadura fundida, quitándola limpia de la articulación.Maneja la trenza caliente con cuidado para evitar quemaduras.Para mayores cantidades de soldadura, use un chupador de soldadura.Prepare el tonto presionando hacia abajo el émbolo, calienta la junta, luego coloca la punta del chupador sobre la soldadura fundida y presiona el botón para crear succión, levantando la soldadura.Repita según sea necesario para borrar la articulación.

Figura 19: Desoldeamiento

Problemas de soldadura comunes

El exceso de soldadura puede causar cortocircuitos al unir conexiones separadas, arriesgando la funcionalidad y la seguridad del dispositivo.Aquí hay métodos para administrar y eliminar el exceso de soldadura:

Usando mecha de soldadura: una mecha de soldadura, o una trenza desolderante, consiste en hilos de alambre de cobre fino que absorben la soldadura cuando se calienta.Para usarlo, coloque la trenza sobre el exceso de soldadura y presione la punta de soldado con calefacción sobre la trenza.A medida que la soldadura se derrite, se absorbe en la trenza, quitándola del área prevista.Asegúrese de que el hierro no esté demasiado caliente para evitar dañar la trenza o la placa de circuito.

Herramienta de chupas de soldadura: esta herramienta es efectiva para manchas más grandes de soldadura.El chupador de soldadura es una pequeña bomba mecánica que se aspira a la soldadura fundida cuando se presiona su gatillo.Calienta la soldadura a un estado fundido con el soldador, luego coloca rápidamente la punta del chupador de soldadura sobre la soldadura fundida y actúa.El tiempo y el posicionamiento son importantes para un uso efectivo.

Recalentar y arrastrar: a veces recalentar la soldadura y arrastrarla con la punta del hierro soldado puede ser suficiente para excesos pequeños.Este método requiere una mano firme y control sobre el soldador para evitar extender la soldadura aún más.

Medidas preventivas: Para evitar el exceso de soldadura, use solo la cantidad para la articulación.Calienta la junta completamente antes de aplicar la soldadura y retire el cable de soldadura antes de quitar el fuego para evitar un flujo excesivo.

Conclusión

Aprender a soldar bien necesito a cualquiera que trabaje con dispositivos electrónicos.Esta guía ha cubierto las herramientas, materiales y técnicas necesarias para una buena soldadura.Destaca la importancia de elegir las herramientas correctas, la gestión de la temperatura y usar los tipos correctos de soldadura y flujo.Explica diferentes tipos de planchas de soldadura y sus usos y el papel del flujo en la preparación de superficies metálicas.La guía también habla sobre cuidar consejos de soldadura y métodos de soldadura detallados, que muestra la necesidad de precisión y cuidado en cada tarea.Con esta información, los lectores están mejor equipados para manejar varios trabajos de soldadura, asegurándose de que sus proyectos electrónicos sean duraderos y funcionen bien con el tiempo.

Preguntas frecuentes [Preguntas frecuentes]

1. ¿Qué nunca se debe usar al soldar?

Al soldar, evite usar materiales que puedan comprometer la integridad de la articulación o representar riesgos de seguridad.En primer lugar, no use ácidos o productos químicos desconocidos como flujo, solo se deben aplicar flujos de soldadura específicos.Las soldaduras a base de plomo deben evitarse en electrónica debido a riesgos para la salud y restricciones regulatorias.Los materiales como el plástico, que pueden derretir o emitir vapores nocivos a altas temperaturas, no son adecuados para la soldadura directa.

2. ¿Qué es lo más difícil de soldar?

El aluminio se destaca como un desafío para soldar debido a su rápida formación de una capa de óxido cuando se expone al aire.Esta capa de óxido dificulta la capacidad de la soldadura para adherirse a la superficie de aluminio.Se requieren técnicas y flujos especiales para soldar efectivamente el aluminio, por lo que es una tarea más compleja que soldar metales más receptivos como el cobre o la plata.

3. ¿Presiona la plata antes de soldar?

Sí, el encurtidor de plata antes de soldar es una práctica común.El encurtido implica sumergir la plata en una solución ácida suave para eliminar la oxidación de la superficie y los contaminantes.Este proceso limpia el metal, asegurando que la soldadura se adhiera adecuadamente y forme un enlace fuerte y limpio.Es un paso para lograr un final profesional en soldadura plateada.

4. ¿Necesito flujo para soldar?

Se requiere flujo para soldar casi todos los metales.Sirve para limpiar y preparar las superficies metálicas durante la calefacción, lo que permite que la soldadura fluya suavemente y se une de manera efectiva.Sin flujo, la soldadura puede no adherirse bien, lo que lleva a las articulaciones débiles y una falla potencial en la integridad eléctrica o estructural.Es imprescindible usar el tipo correcto de flujo para el metal y la soldadura con el que está trabajando para asegurarse de que la soldadura funcione bien.

5. ¿Por qué no puedo atacar mi soldador?

Si no puede atacar su soldador, es probable que se deba a:

Oxidación de la punta: si la punta se oxida, no derretirá la soldadura correctamente.Limpie la punta con una esponja húmeda cuando el hierro esté caliente.Si la oxidación es severa, use un tinner de punta o reemplace la punta.

Temperatura incorrecta: si la temperatura es demasiado baja, la soldadura no se derretirá.Por el contrario, si es demasiado alto, la soldadura puede evaporarse o quemarse, evitando el estampado adecuado.

Contaminación: asegúrese de que la punta no haya sido contaminada con otros materiales, que también pueden evitar que la soldadura se adhiera.

Acerca de nosotros

ALLELCO LIMITED

Lee mas

Consulta rápida

Envíe una consulta, responderemos de inmediato.

Información sobre los sensores de presión: funcionalidad, tipos y usos

en 07/08/2024

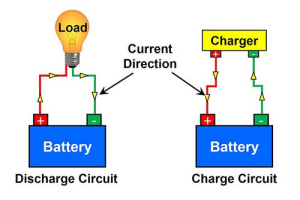

Métodos de carga

en 06/08/2024

Publicaciones populares

-

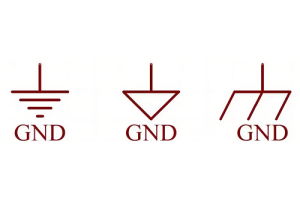

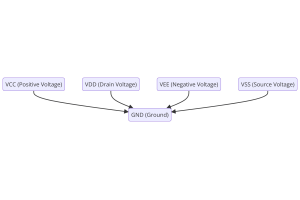

¿Qué es GND en el circuito?

en 01/01/1970 3039

-

Guía del conector RJ-45: códigos de color del conector RJ-45, esquemas de cableado, aplicaciones R-J45, hojas de datos RJ-45

en 01/01/1970 2608

-

Tipos de conector de fibra: SC vs LC y LC vs MTP

en 01/01/1970 2162

-

Comprensión de los voltajes de la fuente de alimentación en Electronics VCC, VDD, VEE, VSS y GND

en 13/11/0400 2073

-

Comparación entre DB9 y RS232

en 01/01/1970 1790

-

¿Qué es una batería LR44?

La electricidad, esa fuerza ubicua, impregna en silencio todos los aspectos de nuestra vida diaria, desde dispositivos triviales hasta equipos médicos potencialmente mortales, juega un papel silencioso.Sin embargo, realmente comprender esta energía, especialmente cómo almacenarla y producirla de manera eficiente, no es una tarea fácil.Es en este fondo que este artículo se centrará en un tipo...en 01/01/1970 1754

-

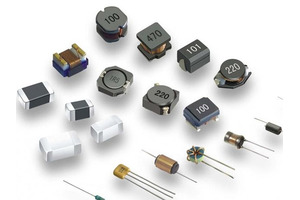

Comprender los fundamentos: resistencia a la inductancia y capacidad

En la intrincada danza de la ingeniería eléctrica, un trío de elementos fundamentales toma el centro del escenario: inductancia, resistencia y capacitancia.Cada uno tiene rasgos únicos que dictan los ritmos dinámicos de los circuitos electrónicos.Aquí, nos embarcamos en un viaje para descifrar las complejidades de estos componentes, para descubrir sus distintos roles y usos prácticos dentr...en 01/01/1970 1706

-

Guía integral de batería CR2430: especificaciones, aplicaciones y comparación con las baterías CR2032

¿Qué es la batería CR2430?Beneficios de las baterías CR2430NormaAplicaciones de batería CR2430CR2430 equivalenteCR2430 vs CR2032Batería CR2430 TamañoQué buscar al comprar el CR2430 y los equivalentesHoja de datos pdfPreguntas frecuentes Las baterías son el corazón de pequeños dispositivos electrónicos.Entre los muchos tipos disponibles, las células de monedas juegan un papel crucial, ...en 01/01/1970 1640

-

¿Qué es RF y por qué lo usamos?

La tecnología de radiofrecuencia (RF) es una parte clave de la comunicación inalámbrica moderna, lo que permite la transmisión de datos a largas distancias sin conexiones físicas.Este artículo profundiza en los conceptos básicos de RF, explicando cómo la radiación electromagnética (EMR) hace posible la comunicación de RF.Exploraremos los principios de EMR, la creación y el control de l...en 01/01/1970 1620

-

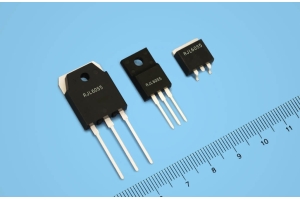

Guía completa de HFE en transistores

Los transistores son componentes cruciales en dispositivos electrónicos modernos, lo que permite la amplificación y el control de la señal.Este artículo profundiza en el conocimiento que rodea HFE, incluida cómo seleccionar el valor de HFE de un transistor, cómo encontrar HFE y la ganancia de diferentes tipos de transistores.A través de nuestra exploración de HFE, obtenemos una comprensió...en 13/11/5600 1563