Información sobre los sensores de presión: funcionalidad, tipos y usos

En el campo expansivo de la automatización y el monitoreo industrial, los sensores de presión surgen como componentes clave que proporcionan datos significativos para administrar procesos y garantizar la integridad del sistema en diversas aplicaciones.Desde la ingeniería automotriz hasta la ciencia ambiental, la capacidad de medir y monitorear con precisión la presión es necesaria.Estos sensores no solo ofrecen la flexibilidad para manejar diversos gases y líquidos, sino que también se adaptan a diferentes condiciones ambientales, lo que los hace integrales para mantener la eficiencia operativa y la seguridad.

Este artículo profundiza en el intrincado mundo de los sensores de presión, explorando sus principios operativos, diversas aplicaciones y los matices tecnológicos que los distinguen de dispositivos relacionados como transductores y transmisores.Al diseccionar los numerosos tipos de mediciones de presión y las tecnologías que permiten estas funciones, obtiene una comprensión integral de cómo estos sensores juegan un papel serio en los paisajes tecnológicos e industriales contemporáneos.

Catalogar

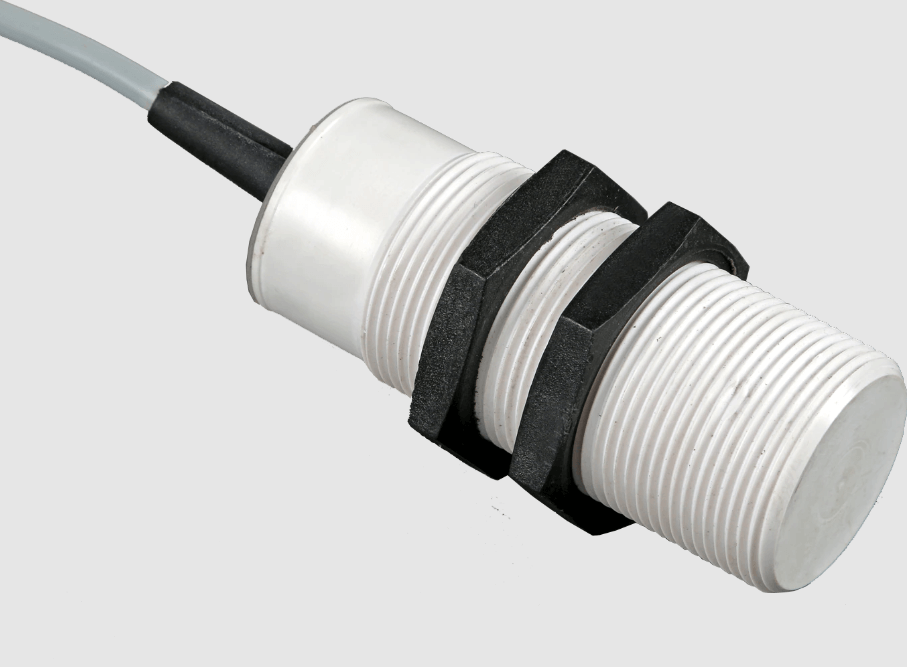

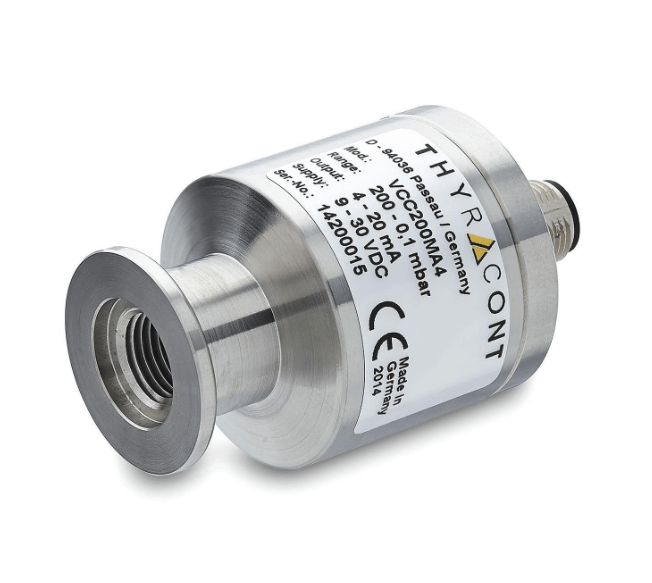

Figura 1: Sensor de presión

Conceptos básicos de los sensores de presión

Sensores de presión es un dispositivo electrónico avanzado que detecta y mide la presión de gases o líquidos.Luego convierte esta presión en una señal eléctrica.Se utilizan diferentes tecnologías en estos sensores, cada una adecuada para situaciones específicas, que exploraremos más a fondo.Los sensores de presión pueden manejar una amplia gama de fluidos y gases, independientemente de su grosor.Para entornos difíciles que involucran materiales como pulpa de papel, asfalto, petróleo crudo y algunos alimentos viscosos, sensores especialmente diseñados aseguran lecturas precisas y confiables.Esta adaptabilidad hace que los sensores de presión sean dinámicos en muchas industrias, ofreciendo soluciones personalizadas para un monitoreo de presión preciso en diversas aplicaciones.

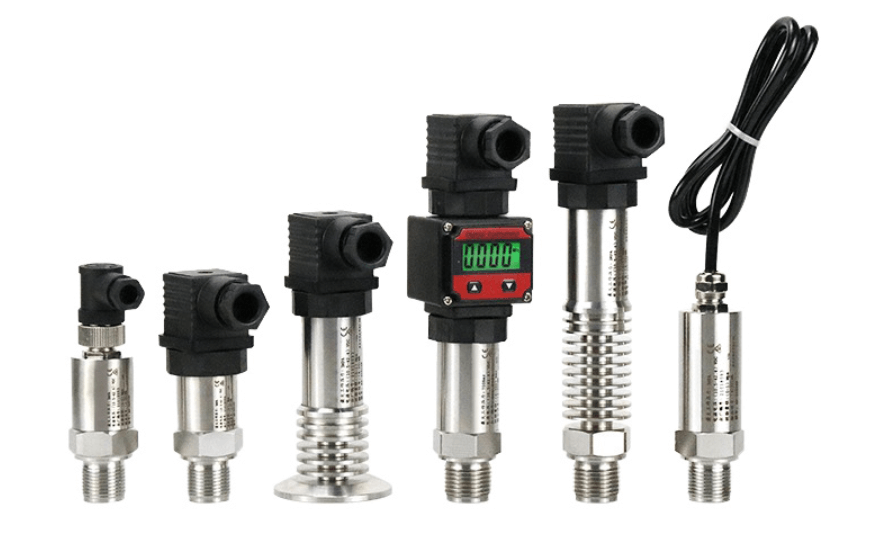

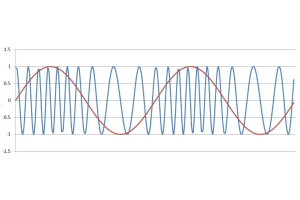

Figura 2: Tipos de medición de presión

Explorando diferentes tipos de técnicas de medición de presión

• Presión de calibre: se usa ampliamente en entornos industriales.Mide la presión en relación con la presión atmosférica circundante.Una lectura de cero en un dispositivo de presión de calibre indica que la presión medida es igual a la presión atmosférica, no un vacío.Este tipo de medición es notable para aplicaciones como la presión de los neumáticos, el monitoreo de la presión arterial y los sistemas HVAC, donde el enfoque está en los valores de presión más altos que la presión atmosférica.

• Presión absoluta: Mide la presión total ejercida, incluida la presión atmosférica.Este tipo de medición se toma en relación con un vacío perfecto, que sirve como punto de referencia cero.Los sensores de presión absolutos influyen en áreas donde los cambios en la presión atmosférica pueden afectar el proceso que se está monitoreando, como la meteorología, la aviación y las aplicaciones espaciales.

• Presión diferencial: mide la diferencia de presión entre dos puntos dentro de un sistema.Esta medida ayuda a determinar cuánta presión se pierde o se obtiene entre dos ubicaciones.No es seguro en la dinámica de fluidos para calcular las tasas de flujo, evaluar el rendimiento del filtrado y equilibrar la presión en los sistemas.

• Presión al vacío: Medidas presiones más bajas que la presión atmosférica ambiente.A menudo se expresa como un valor negativo o como un valor menor que la presión atmosférica.Este tipo de medición es útil en aplicaciones como el envasado de vacío, donde se requiere mantener un nivel de vacío específico para preservar la calidad y la longevidad de los productos envasados.

• Guígues de presión compuesta: Mida el vacío y la presión positiva.Proporcionan lecturas que pueden caer por debajo y por encima de la presión atmosférica, combinando efectivamente las mediciones de medidor y presión de vacío.Este tipo de medición es particularmente útil en sistemas como la refrigeración y las aplicaciones que involucran succión, donde las presiones pueden variar por encima y por debajo de los niveles atmosféricos.

Tecnologías detrás de la medición de la presión

El campo de la medición de presión utiliza varias tecnologías sofisticadas, cada una diseñada para necesidades y entornos específicos.

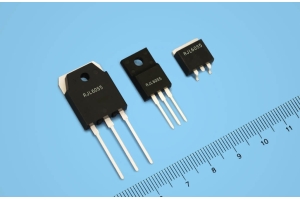

Figura 3: sensores potenciométricos

Los sensores de presión potenciométricos operan moviendo un limpiaparabrisas a través de un elemento resistivo a medida que cambia la presión.Este movimiento modifica la resistencia eléctrica, que se mide y se convierte en una lectura de presión.Conocidos por su simplicidad y rentabilidad, estos sensores se utilizan en aplicaciones como procesos automotrices e industriales donde la alta resolución no es insistente.

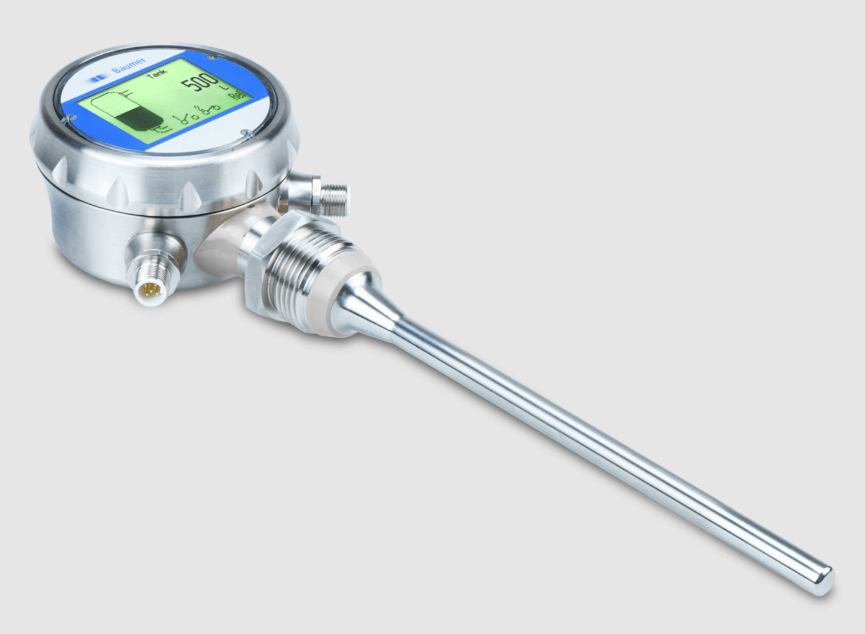

Figura 4: Sensores de calibre de tensión

Los sensores de calibre de tensión detectan la presión midiendo la deformación de un material conductor.Cuando el material se deforma bajo presión, su resistencia eléctrica cambia.Estos cambios se calibran a valores de presión específicos.Los medidores de tensión son altamente precisos y confiables, lo que los hace populares en ingeniería mecánica, aeroespacial y campos biomédicos.

Figura 5: Sensores capacitivos

Los sensores capacitivos miden la presión al detectar los cambios en la capacitancia causada por la variación en el espacio entre dos placas.Estos sensores son altamente sensibles y adecuados para aplicaciones donde se deben detectar pequeños cambios de presión, como en los sistemas HVAC y el monitoreo ambiental.

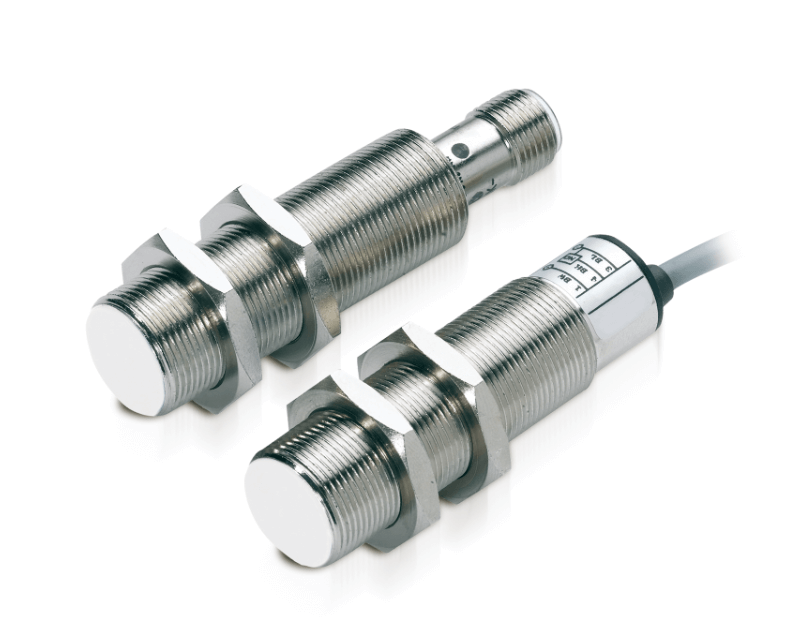

Figura 6: Sensores inductivos

Los sensores de presión inductiva funcionan detectando cambios en la inductancia cuando un núcleo se mueve dentro de una bobina bajo presión.Estos sensores son robustos contra factores ambientales como el polvo y la humedad, lo que los hace ideales para entornos hostiles como la industria del petróleo y el gas.

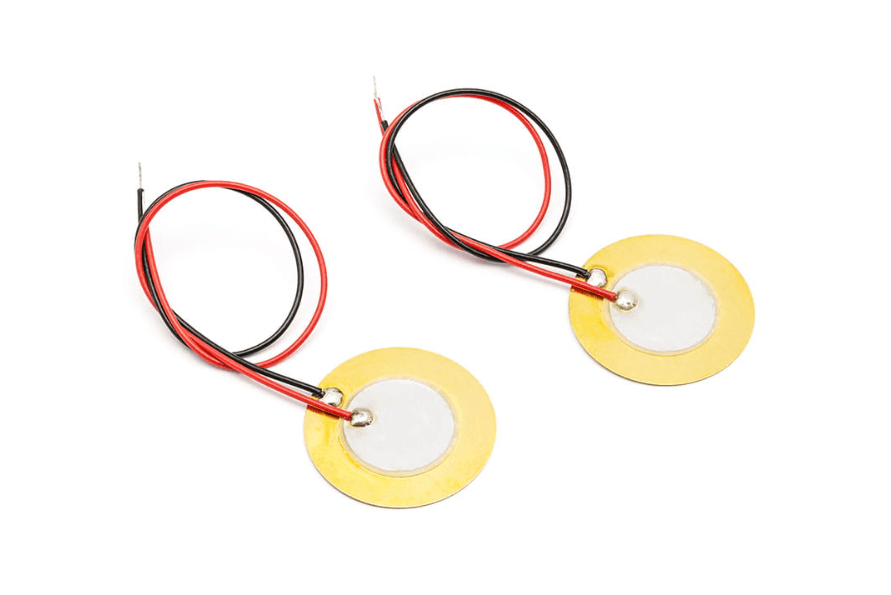

Figura 7: sensores piezoeléctricos

Los sensores piezoeléctricos convierten el estrés mecánico causado por la presión en una carga eléctrica.Son excepcionalmente útiles en aplicaciones dinámicas donde ocurren cambios rápidos de presión, como en los motores de combustión y las mediciones de las ondas de choque.Estos sensores son conocidos por su respuesta de alta velocidad y su excelente linealidad en una amplia gama de presiones.

Figura 8: sensores piezoresistivos

En los sensores piezoresistivos, el estrés inducido por la presión cambia la resistencia eléctrica en un material semiconductor.Estos sensores se usan comúnmente en electrónica de consumo, sistemas automotrices y dispositivos médicos debido a su precisión y tamaño pequeño.

Figura 9: Sensores resonantes

Los sensores resonantes miden la presión al detectar variaciones en la frecuencia de resonancia de una estructura bajo presión.Estos sensores son extremadamente precisos y se usan en aplicaciones donde la precisión es sombría, como la instrumentación satelital y aeroespacial.

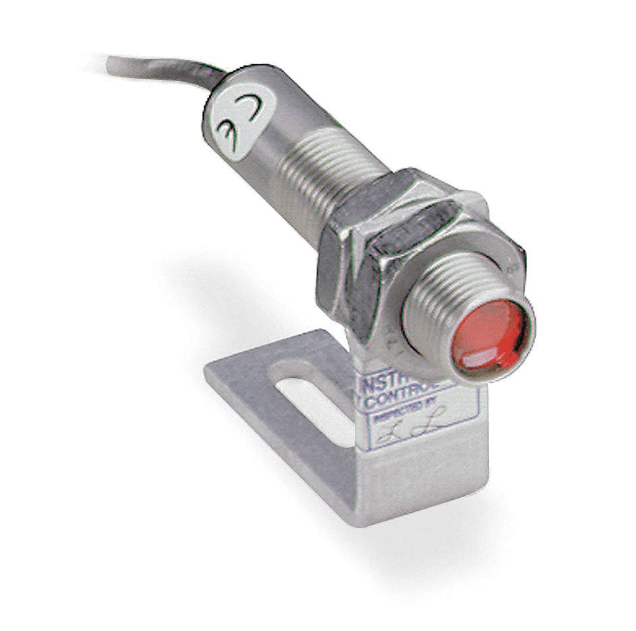

Figura 10: Sensores ópticos

Los sensores de presión óptica utilizan técnicas de modulación de luz para medir los cambios en las propiedades ópticas debido a la presión.Esta tecnología es ventajosa en entornos donde la interferencia electromagnética o las altas temperaturas pueden afectar otros tipos de sensores.Las aplicaciones incluyen exploración submarina, equipos de alto voltaje y sensores biomédicos donde la medición no invasiva se está asentando.

Varios tipos de sensores de presión

Los sensores de presión juegan un papel clave en muchas aplicaciones tecnológicas e industriales, proporcionando datos útiles para los sistemas de monitoreo y control.

Figura 11: Sensores de vacío

Diseñados para medir las presiones por debajo de los niveles atmosféricos, los sensores de vacío son dinámicos en industrias como la fabricación de semiconductores, el envasado del vacío y la investigación científica.Aseguran la estabilidad del proceso y la calidad del producto al mantener condiciones de vacío precisas.

Figura 12: Sensores sellados

Los sensores de presión sellados utilizan una presión de referencia fija, típicamente presión atmosférica al nivel del mar, sellada dentro del sensor.Son ideales para aplicaciones que requieren una presión de referencia estable para mediciones precisas, como entornos de laboratorio o procesos industriales especializados.

Figura 13: Sensores ventilados

También conocido como sensores de calibre, los sensores ventilados miden la presión en relación con las condiciones atmosféricas ambientales.Común en meteorología, sistemas automotrices y aviación, estos sensores se adaptan a las fluctuaciones en la presión barométrica, lo que los hace adecuados para entornos con condiciones cambiantes.

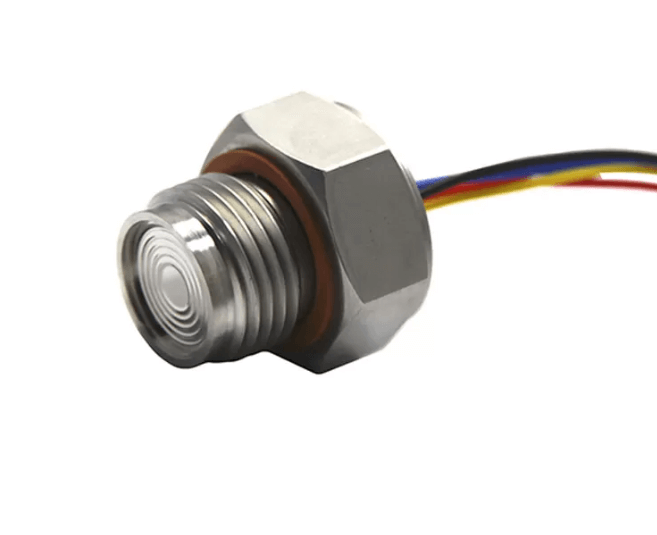

Figura 14: Sensores de diafragma

Usando un diafragma de metal o polímero que se deforma bajo presión, estos sensores miden el grado de deformación para determinar la presión.Los sensores de diafragma son versátiles, capaces de medir los líquidos y los gases, y se utilizan ampliamente en las industrias de procesos, la hidráulica y los dispositivos médicos.

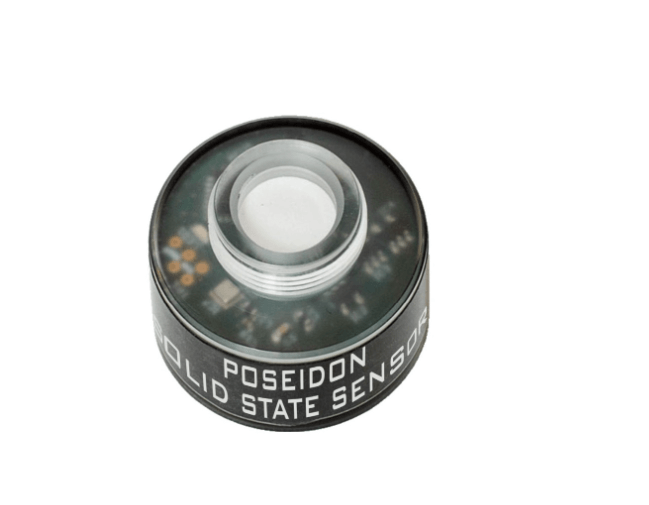

Figura 15: Sensores de estado sólido

Utilizando la tecnología de sistemas microelectromecánicos (MEMS), los sensores de estado sólido incorporan materiales semiconductores para medir la presión.Ofrecen robustez, alta precisión y estabilidad, haciéndolos adecuados para dispositivos electrónicos, equipos médicos y entornos duros como la exploración de petróleo y gas.

Figura 16: Sensores de película delgada

Con una película delgada de material resistivo que cambia de resistencia bajo presión, los sensores de película delgada son altamente precisos.Se utilizan en aplicaciones donde el espacio es limitado, pero se requiere una medición de presión precisa, como en sensores de presión de aceite automotriz, maquinaria industrial y componentes aeroespaciales.

Aspectos de diseño para sensores de presión óptimos

Al diseñar un sistema de sensor de presión, es trascendental evaluar a fondo varios factores para asegurarse de que el sensor funcione de manera confiable en las condiciones esperadas y cumpla con los requisitos específicos de la aplicación.

|

Aspectos de diseño para una presión óptima

Sensores |

|

|

Seleccionando el tipo correcto de sensor |

Elegir el tipo de sensor es dominante

ya que define la tecnología y el método utilizados para medir la presión.Esta elección

influye en cuán sensible y preciso es el sensor, qué tan rápido responde,

y si es adecuado para el medio que monitoreará, como los líquidos,

gases o sustancias corrosivas.Por ejemplo, los sensores piezoeléctricos son a menudo

Se utiliza para cambiar rápidamente las presiones, mientras que se prefieren los sensores capacitivos

para condiciones de presión estable. |

|

Rango de presión de funcionamiento |

Se requiere que el sensor pueda

Mida con precisión el rango de presiones que probablemente encontrará.Usando un

El sensor dentro de su rango óptimo mejora la confiabilidad y extiende su

esperanza de vida. |

|

Rango de temperatura |

La temperatura de funcionamiento es grave porque

Las temperaturas extremas pueden degradar los materiales y la electrónica del sensor,

conduciendo a lecturas inexactas o incluso fallas.Dependiendo de la

entorno, el sensor puede necesitar características adicionales para la calibración o

Compensación de temperatura. |

|

Tolerancia a presión máxima |

El sensor debe poder manejar

picos ocasionales en presión más allá de su rango típico sin daños.Este

La capacidad es especialmente significativa en sistemas como la hidráulica donde repentina

Los aumentos de presión son comunes. |

|

Tipo de señal de salida y nivel |

Asegurando que la señal de salida del sensor

es compatible con otros componentes del sistema es dinámico para la integración.El

La naturaleza de la salida, ya sea analógica o digital, determina cómo el sensor

se conecta y se comunica a los sistemas de control.Algunas configuraciones pueden requerir

Procesamiento de señal adicional. |

|

Precisión y resolución |

La precisión y la resolución son particularmente

significativo en aplicaciones que requieren mediciones precisas, como en

Tecnología médica o aeroespacial.La precisión mide qué tan cerca del sensor

Las lecturas coinciden con los verdaderos niveles de presión, mientras que la resolución indica el

El cambio de presión más pequeño que el sensor puede detectar. |

|

Voltaje de suministro |

Los requisitos de energía del sensor deberían

alinearse con lo que está disponible en la aplicación para evitar la necesidad de

componentes para regular la potencia.Esta alineación se usa en dispositivos que son

portátil o alimentado por baterías.

|

|

Condición ambiental |

Factores ambientales, como la humedad,

químicos corrosivos, polvo e impactos físicos: puede afectar el sensor

función.En entornos difíciles, elegir sensores con alta protección

Calificaciones contra el agua y el polvo, los materiales duraderos y las características de protección

Se requiere contra los choques. |

Aplicaciones de sensores de presión en las industrias actuales

Los sensores de presión son básicos en muchas industrias, mejorando la seguridad, la eficiencia y el cumplimiento regulatorio.

Sistemas de tuberías y hidráulicos: monitoreo de presión para evitar fallas y mantener la integridad del sistema.

Procesos industriales y científicos: utilizando tecnología de vacío para apoyar las operaciones que requieren un control atmosférico preciso.

Monitoreo ambiental: utilizado en las estaciones meteorológicas para el pronóstico y en los sistemas de energía para optimizar el uso de recursos.

Fabricación de alta tecnología: permite técnicas de producción avanzadas donde la medición precisa de la presión garantiza la calidad y la consistencia.

Ingeniería de precisión: dinámica en campos que requieren un control meticuloso sobre las condiciones ambientales y los parámetros del proceso.

Sensor de presión, transductor o transmisor: la diferencia

Analizar las diferencias entre los sensores de presión, los transductores y los transmisores se está decidiendo a elegir el componente correcto para aplicaciones específicas y garantizar una integración perfecta en los sistemas electrónicos.

• Sensor de presión: Un sensor de presión es el componente principal en un sistema de medición de presión.Detecta la presión física de gases o líquidos y convierte esta fuerza en una señal eléctrica inicial.Esta salida de bajo nivel se correlaciona directamente con la presión aplicada.Los sensores de presión están activos en diversas aplicaciones, desde monitoreo de presión de neumáticos automotrices hasta dispositivos biomédicos que miden la presión arterial.

• Transductor de presión: Un transductor de presión toma la señal básica del sensor de presión y la convierte en una forma más utilizable, típicamente una señal eléctrica estandarizada como el voltaje o la corriente que varía proporcionalmente con la presión.Esta conversión facilita la integración con sistemas electrónicos y unidades de procesamiento de datos.Los transductores a menudo se usan en instrumentos de laboratorio, procesos de fabricación y otras configuraciones que requieren un control y monitoreo electrónico precisos.

• Transmisor de presión: Un transmisor de presión procesa la salida de un transductor de presión, amplificándolo para producir una señal más fuerte que puede transmitirse a largas distancias sin perder la integridad o ser afectado por el ruido.Esta capacidad es especialmente valiosa en aplicaciones industriales, como plantas petroquímicas o instalaciones de tratamiento de agua, donde el equipo de monitoreo está lejos del punto de medición de la presión.Los transmisores de presión permiten el monitoreo y el control remoto, haciéndolos útiles, para operaciones a gran escala y de seguridad.

Conclusión

Como se explora en esta descripción detallada, los sensores de presión son más que componentes en un sistema más grande;Son las llaves de los procesos industriales y científicos modernos, asegurando la precisión, la eficiencia y la seguridad.La sofisticación de estos sensores, desde los tipos potenciométricos hasta los tipos ópticos, les permite operar a través de un espectro de entornos y aplicaciones, desde el vacío del espacio hasta las profundidades del océano.Su adaptabilidad se ejemplifica aún más por su uso en varios tipos de mediciones como medidas, presiones absolutas y diferenciales.

Además, la distinción entre sensores de presión, transductores y transmisores destaca la funcionalidad personalizada que estos dispositivos ofrecen para ajustar las necesidades específicas de la aplicación.En resumen, los avances continuos en la tecnología de sensores y el amplio alcance de sus aplicaciones no solo mejoran su relevancia, sino que también subrayan su papel requerido en el avance de las capacidades industriales y la exploración científica.

Preguntas frecuentes [Preguntas frecuentes]

1. ¿Por qué son significativos los sensores de presión?

Los sensores de presión son influyentes porque permiten el monitoreo y el control de la presión en varios sistemas, que se utilizan para la seguridad, la eficiencia y la funcionalidad.Por ejemplo, en los procesos industriales, estos sensores ayudan a mantener la presión correcta para garantizar un rendimiento óptimo y evitar la falla del equipo.

2. ¿Cuál es la función de un sensor de presión?

La función principal de un sensor de presión es medir la presión dentro de un entorno o sistema y convertirla en una señal eléctrica que pueda ser leída por un instrumento o controlador.Esto permite el monitoreo en tiempo real y el control de los niveles de presión, básico para varias aplicaciones que van desde automotriz hasta atención médica.

3. ¿Cuál es la importancia de los sensores en nuestra vida diaria?

Los sensores juegan un papel dinámico en la mejora de la conveniencia, la seguridad y la eficiencia en la vida cotidiana.Se utilizan en los sistemas de seguridad del hogar para detectar intrusiones, en teléfonos inteligentes para funcionalidades como la orientación de la pantalla y en los dispositivos de atención médica para monitorear los signos vibrantes.

4. ¿Qué tipo de sensor se usa para medir la presión?

Existen varios tipos de sensores de presión, cada uno adecuado para diferentes aplicaciones basadas en la sensibilidad, el rango y la compatibilidad ambiental.Los tipos comunes incluyen sensores de presión piezoeléctricos, que son altamente sensibles y se usan para cambios dinámicos, y sensores de calibre de tensión, que son robustos y adecuados para las mediciones de presión estática.

5. ¿Cuáles son las ventajas y beneficios del uso de sensores?

Los sensores ofrecen numerosos beneficios que incluyen automatización, precisión y eficiencia.Reducen la necesidad de intervención humana, minimizando así los errores y aumentando la seguridad.Los sensores también permiten la recopilación de datos precisos que pueden usarse para optimizar los procesos y predecir las necesidades de mantenimiento, lo que lleva a ahorros de costos y una mayor longevidad del sistema.

Acerca de nosotros

ALLELCO LIMITED

Lee mas

Consulta rápida

Envíe una consulta, responderemos de inmediato.

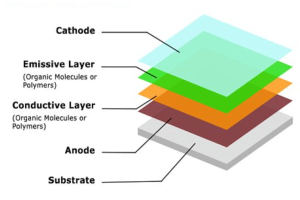

Una exploración en profundidad de la tecnología de diodos emisores de luz orgánicos

en 08/08/2024

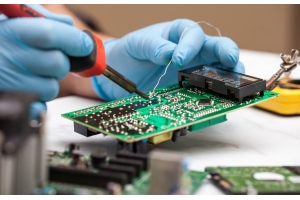

Aprender a soldar: una guía en profundidad

en 07/08/2024

Publicaciones populares

-

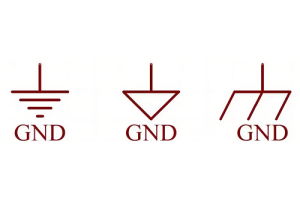

¿Qué es GND en el circuito?

en 01/01/1970 3083

-

Guía del conector RJ-45: códigos de color del conector RJ-45, esquemas de cableado, aplicaciones R-J45, hojas de datos RJ-45

en 01/01/1970 2657

-

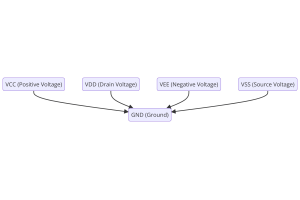

Comprensión de los voltajes de la fuente de alimentación en Electronics VCC, VDD, VEE, VSS y GND

en 14/11/0400 2178

-

Tipos de conector de fibra: SC vs LC y LC vs MTP

en 01/01/1970 2174

-

Comparación entre DB9 y RS232

en 01/01/1970 1796

-

¿Qué es una batería LR44?

La electricidad, esa fuerza ubicua, impregna en silencio todos los aspectos de nuestra vida diaria, desde dispositivos triviales hasta equipos médicos potencialmente mortales, juega un papel silencioso.Sin embargo, realmente comprender esta energía, especialmente cómo almacenarla y producirla de manera eficiente, no es una tarea fácil.Es en este fondo que este artículo se centrará en un tipo...en 01/01/1970 1767

-

Comprender los fundamentos: resistencia a la inductancia y capacidad

En la intrincada danza de la ingeniería eléctrica, un trío de elementos fundamentales toma el centro del escenario: inductancia, resistencia y capacitancia.Cada uno tiene rasgos únicos que dictan los ritmos dinámicos de los circuitos electrónicos.Aquí, nos embarcamos en un viaje para descifrar las complejidades de estos componentes, para descubrir sus distintos roles y usos prácticos dentr...en 01/01/1970 1724

-

Guía integral de batería CR2430: especificaciones, aplicaciones y comparación con las baterías CR2032

¿Qué es la batería CR2430?Beneficios de las baterías CR2430NormaAplicaciones de batería CR2430CR2430 equivalenteCR2430 vs CR2032Batería CR2430 TamañoQué buscar al comprar el CR2430 y los equivalentesHoja de datos pdfPreguntas frecuentes Las baterías son el corazón de pequeños dispositivos electrónicos.Entre los muchos tipos disponibles, las células de monedas juegan un papel crucial, ...en 01/01/1970 1666

-

¿Qué es RF y por qué lo usamos?

La tecnología de radiofrecuencia (RF) es una parte clave de la comunicación inalámbrica moderna, lo que permite la transmisión de datos a largas distancias sin conexiones físicas.Este artículo profundiza en los conceptos básicos de RF, explicando cómo la radiación electromagnética (EMR) hace posible la comunicación de RF.Exploraremos los principios de EMR, la creación y el control de l...en 01/01/1970 1662

-

Guía completa de HFE en transistores

Los transistores son componentes cruciales en dispositivos electrónicos modernos, lo que permite la amplificación y el control de la señal.Este artículo profundiza en el conocimiento que rodea HFE, incluida cómo seleccionar el valor de HFE de un transistor, cómo encontrar HFE y la ganancia de diferentes tipos de transistores.A través de nuestra exploración de HFE, obtenemos una comprensió...en 14/11/5600 1613