Dominar el arte de soldar matrices de cuadrícula de bola

La posición de los envases de semiconductores eficientes y confiables no puede exagerarse en el mundo en rápida evolución de la fabricación de dispositivos electrónicos.La tecnología Ball Grid Array (BGA) surge como una solución ideal para satisfacer las crecientes demandas de la electrónica moderna para un mayor rendimiento y miniaturización.Este artículo profundiza en los intrincados detalles de la tecnología BGA, explorando sus componentes finales, procesos y los desafíos técnicos que aborda en el empaque de semiconductores.Desde la estructura básica y las ventajas de BGA sobre sistemas tradicionales basados en PIN como el paquete plano Quad hasta los sofisticados procesos de soldadura, inspección y reelaboración, el discurso ofrece un análisis integral.Catalogar

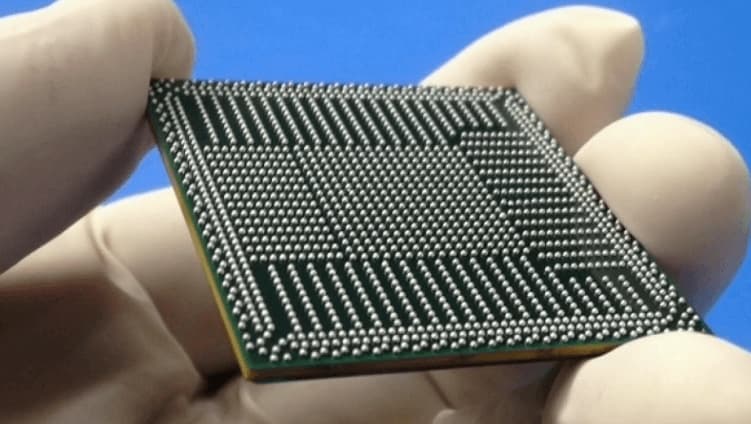

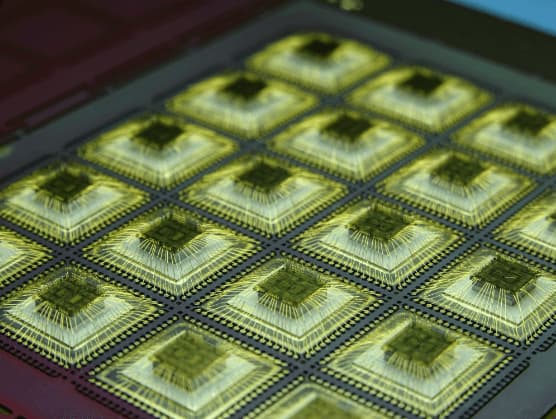

Figura 1: matriz de cuadrícula de bola

Conceptos básicos de matrices de cuadrícula de pelota

Una matriz de cuadrícula de bola (BGA) es una solución moderna en el embalaje de semiconductores, diseñada para superar los desafíos de los métodos más antiguos basados en PIN como el paquete plano Quad.En lugar de usar pines frágiles, el BGA se basa en una variedad de pequeñas bolas de soldadura.Estas bolas se colocan con precisión en la parte inferior del paquete y están destinadas a conectarse con almohadillas de cobre coincidentes en una placa de circuito impreso (PCB).Cuando se calientan, las bolas de soldadura se derriten y aseguran el BGA al tablero, creando una conexión fuerte y confiable.

El formato BGA proporciona varias ventajas prácticas.Primero, simplifica el diseño de PCB reduciendo la necesidad de interconexiones densamente empaquetadas que requerían sistemas de embalaje anteriores.Este diseño más eficiente hace que el BGA sea más duradero y reduce el riesgo de daño durante el manejo, a diferencia de los delicados pines que se encuentran en paquetes más antiguos que pueden doblarse o romperse fácilmente.

Además, el BGA ofrece un rendimiento superior de gestión del calor y eficiencia eléctrica.La conexión corta y directa entre el BGA y la PCB ayuda a disipar el calor de manera más efectiva, lo que ayuda a mantener la estabilidad de los circuitos bajo estrés térmico.Además, las rutas eléctricas más cortas dentro del BGA reducen la pérdida de señal, que es especialmente sustancial para los dispositivos que operan a altas frecuencias.Esta combinación de durabilidad, disipación de calor y eficiencia eléctrica hace que el empaque de BGA sea una opción cada vez más popular para los dispositivos electrónicos modernos a medida que crecen su complejidad y rendimiento.

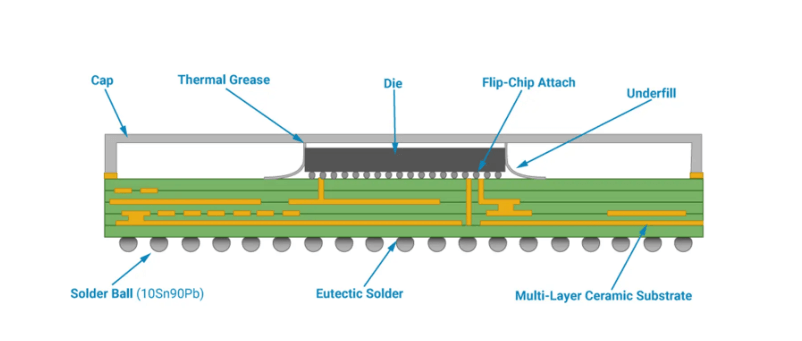

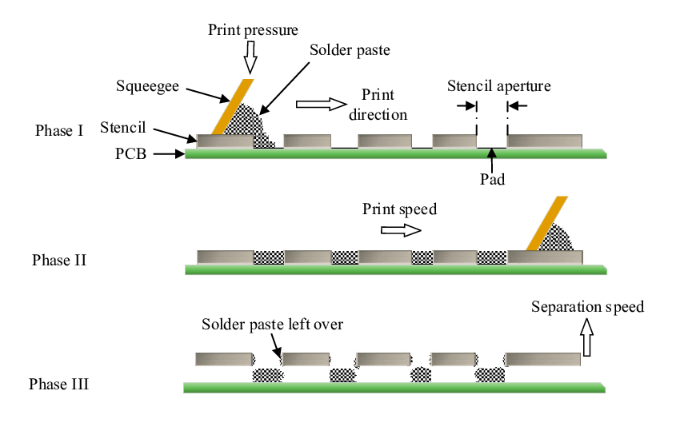

Figura 2: Proceso de soldadura de BGA

Navegar por el proceso de soldadura de BGA

El proceso de soldar una matriz de cuadrícula de bola (BGA) se cuestionó inicialmente debido a las preocupaciones sobre su confiabilidad y la dificultad de inspeccionar las conexiones ocultas debajo del componente.Sin embargo, con el tiempo, la soldadura de BGA ha demostrado ser más confiable que los sistemas más antiguos, como los paquetes planos cuádruples, gracias al control preciso durante el proceso de soldadura.Esta confiabilidad mejorada ha llevado a su uso generalizado tanto en la fabricación a gran escala como en los conjuntos de PCB prototipo más pequeños.

El método de soldadura de reflujo es dominante al conectar un BGA a una placa de circuito impreso (PCB).En este proceso, todo el ensamblaje se calienta a una temperatura específica donde la soldadura debajo del BGA se derrite en un estado semi-líquido.Esta etapa se controla cuidadosamente para garantizar que la soldadura mantenga su estructura y no hace que las bolas de soldadura colapsen o se fusionen.La regulación precisa de la temperatura es grave porque cualquier fluctuación puede afectar la calidad de las conexiones.

Una característica extensa del proceso de reflujo es la forma en que se comporta la soldadura fundida.Su tensión superficial natural ayuda a atraer al BGA a una alineación perfecta con las almohadillas de PCB, incluso si el componente estaba ligeramente fuera de centro cuando se colocó.Esta capacidad de autocorrección asegura que cada conexión se realice correctamente sin ajustes manuales.Estas técnicas avanzadas no solo hacen que la soldadura de BGA sea altamente confiable, sino también más eficiente, lo que ayuda a hacer de BGA una opción preferida en la producción moderna de la placa de circuito.

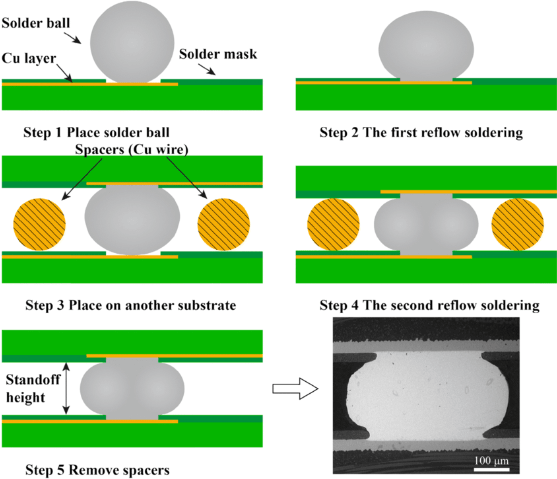

Figura 3: Inspección de la junta de soldadura de BGA

¿Cómo inspeccionar las articulaciones de soldadura de BGA de manera efectiva?

Inspeccionar las juntas de soldadura de BGA es una parte insistente del proceso de ensamblaje, complicado por el hecho de que las articulaciones están ocultas debajo del componente BGA.Dado que la inspección visual tradicional no puede acceder a estas conexiones ocultas, las técnicas de inspección de rayos X (AXI) automatizadas se utilizan para obtener una vista clara y no invasiva de las juntas de soldadura.

La inspección de rayos X es útil para verificar a fondo cada junta de soldadura.La imagen permite a los técnicos asegurarse de que todas las bolas de soldadura se hayan derretido correctamente y formaron fuertes enlaces con la PCB.Este paso se utiliza para identificar problemas como las articulaciones frías, donde la soldadura no se ha derretido por completo, o vacíos, que son bolsillos de aire que pueden debilitar la articulación con el tiempo.

A través de la tecnología de rayos X, los inspectores pueden confirmar que la cantidad adecuada de calor se aplicó durante el proceso de reflujo y que las juntas de soldadura cumplen con los estándares precisos.Este nivel de escrutinio asegura que el producto final sea confiable y capaz de resistir las tensiones operativas que puede enfrentar, lo que ayuda a mantener una alta calidad de fabricación.

Estrategias efectivas para el reelaboración de BGA en electrónica

Reelaborar un componente BGA es una tarea muy precisa que requiere un control cuidadoso sobre el proceso de calentamiento.Este trabajo generalmente se realiza en una estación de retrabajo especializada equipada con herramientas diseñadas específicamente para el trabajo.El calentamiento infrarrojo localizado se usa para apuntar a la BGA sin sobrecalentar las piezas cercanas.Una vez que la soldadura debajo del componente se derrite, una herramienta de vacío levanta cuidadosamente el BGA del tablero.A lo largo de este proceso, el calor debe controlarse precisamente para evitar dañar los componentes adyacentes, destacando la necesidad de equipos de retrabajo avanzados.

El reelaboración de BGA exitoso depende de mantener la configuración de temperatura precisa y controlar el entorno alrededor del componente.Esto evita que los circuitos circundantes se vean afectados durante la extracción y el reemplazo de un BGA defectuoso.La tarea exige una comprensión profunda de cómo la función BGAS y el manejo calificado para garantizar que el proceso se realice correctamente.Debido a estas complejidades, BGA Reelabo es una operación delicada que requiere tanto el equipo adecuado como los técnicos experimentados para mantener la integridad de todo el ensamblaje.

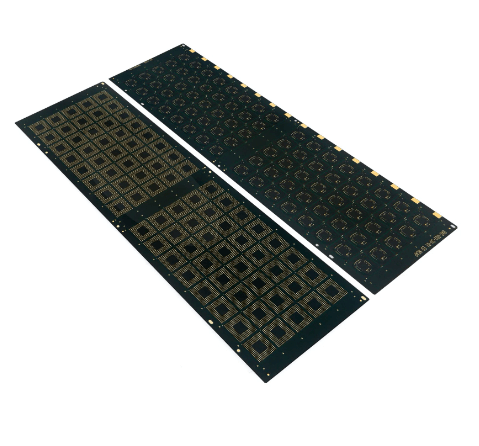

Figura 4: Patrones de tierra BGA PCB

Estrategias de diseño para patrones de tierra BGA PCB

El diseño de patrones de tierra de PCB para BGA requiere una atención precisa al detalle para garantizar una conexión suave y segura durante el ensamblaje.Los patrones de tierra deben estar perfectamente alineados con la cuadrícula de BGA, asegurando que cada bola de soldadura se alinee con precisión con la almohadilla correspondiente.Las características de diseño clave como el alivio de la máscara de soldadura, y en algunos casos, dejando almohadillas descubiertas por la máscara, se utilizan para permitir que fluya más soldadura y cree un enlace más fuerte.La estricta adhesión a los estándares de IPC es útil para lograr el nivel de precisión buscado para la soldadura por BGA exitosa.

Cada aspecto del patrón de tierra debe planificarse cuidadosamente para cumplir con los requisitos específicos del componente BGA.Esto incluye ajustar el tamaño de las almohadillas y administrar cuidadosamente las tolerancias posicionales para asegurarse de que cada conexión sea perfecta.La planificación reflexiva en la etapa de diseño asegura que el proceso de soldadura sea eficiente y confiable, lo que ayuda al BGA a unir de forma segura y funcionar correctamente dentro del ensamblaje de PCB.

Figura 5: Impresión de pasta de soldadura de BGA

Lograr la precisión en la impresión de pasta de soldadura de BGA

Aplicar la pasta de soldadura para el ensamblaje BGA requiere técnicas precisas de estancamiento para garantizar que se depositen pequeñas cantidades exactas de pasta debajo de cada bola BGA.Este proceso utiliza plantillas cortadas con láser que están perfectamente alineadas con los patrones de tierra PCB.Para mejorar aún más la precisión y minimizar los defectos como la bolas de soldadura, estas plantillas a menudo se tratan con nanocoating.Los cabezales de impresión en miniatura controlan cuidadosamente la cantidad de pasta que se aplica a cada almohadilla, mientras que los sistemas de verificación óptica verifican que la pasta se coloque con alta precisión.

El tipo de pasta de soldadura utilizada, típicamente tipo 3 o tipo 4, depende de la viscosidad buscada para el ensamblaje específico.La elección de la pasta afecta directamente qué tan bien se forman las juntas de soldadura durante el proceso de reflujo.Dado que este paso sienta las bases para la fuerza y la confiabilidad de las conexiones finales, el proceso de impresión de pasta de soldadura es una parte peligrosa del ensamblaje BGA, que requiere una atención cuidadosa a los detalles para garantizar resultados de alta calidad.

Complejidades de soldadura de BGA

La soldadura de BGAS presenta dificultades únicas porque las juntas de soldadura están ocultas debajo del componente, lo que hace imposible la inspección visual directa.Para abordar esto, las herramientas especializadas como las máquinas de rayos X se utilizan para inspeccionar las conexiones, mientras que las estaciones de retrabajo infrarrojas permiten una realineación precisa del componente cuando sea necesario.El manejo del proceso de soldadura también requiere un control cuidadoso del calor para evitar estresar las articulaciones de soldadura, lo que puede provocar grietas.Del mismo modo, todas las bolas de soldadura deben mantener la misma altura (coplanaridad) para garantizar un rendimiento constante y una confiabilidad a largo plazo.

Los factores ambientales como el envejecimiento y la sensibilidad a la humedad complican aún más el proceso.Estos problemas deben controlarse estrechamente para evitar el deterioro de las juntas de soldadura con el tiempo.La navegación exitosa de estos desafíos exige una comprensión profunda de las técnicas de soldadura de BGA y el uso de equipos avanzados.

Varios tipos de matrices de cuadrícula de bola

La tecnología Ball Grid Array (BGA) es un método de montaje de circuitos integrados (ICS) en placas de circuito impreso (PCB) que mejora la conectividad eléctrica y la disipación de calor.Utiliza una matriz de bolas de soldadura debajo del componente para crear conexiones seguras.

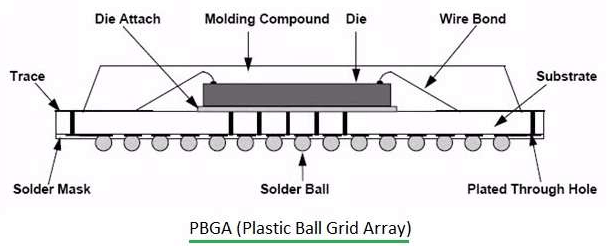

Figura 6: Matrices de cuadrícula de bola de plástico (PBGA)

Los BGA de plástico se usan ampliamente porque son asequibles y ofrecen un rendimiento confiable para la mayoría de las aplicaciones estándar.Consisten en un sustrato de plástico con bolas de soldadura unidas debajo.A menudo se encuentran en la electrónica de consumo, los sistemas automotrices y otros dispositivos que no funcionan en condiciones extremas.Su diseño simple ofrece una buena conectividad eléctrica y un manejo moderado del calor, que es suficiente para el uso diario.

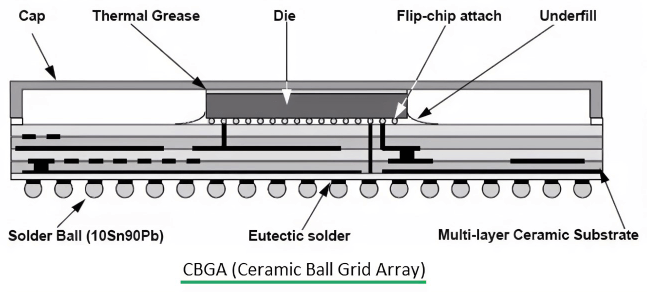

Figura 7: Matrices de cuadrícula de pelota de cerámica (CBGA)

Los BGA de cerámica usan un sustrato de cerámica, haciéndolos más resistentes al calor y la interferencia eléctrica que las BGA de plástico.Esta durabilidad los hace ideales para entornos exigentes como telecomunicaciones, aeroespaciales y servidores de alta gama.La cerámica proporciona un excelente aislamiento y puede manejar altas temperaturas y estrés mecánico, asegurando la confiabilidad a largo plazo del dispositivo.

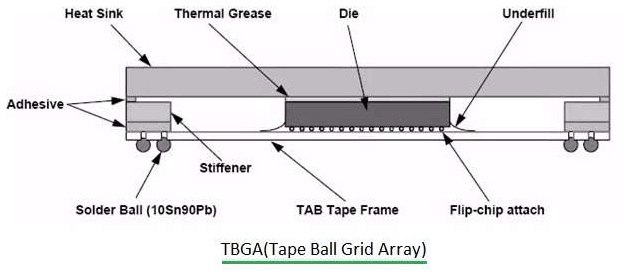

Figura 8: BGAS de cinta (TBGA)

Los BGA de cinta están diseñados con un sustrato flexible que puede ajustarse a la superficie de la PCB, mejorando tanto la conexión mecánica como la disipación de calor.Estos BGA son ideales para dispositivos electrónicos portátiles y dispositivos de alta densidad donde el espacio es limitado.La naturaleza flexible del sustrato permite una mejor gestión térmica en espacios compactos, lo que los convierte en una opción preferida para teléfonos inteligentes y otros dispositivos portátiles.

Figura 9: Die apilado BGAS

Los BGA apilados se utilizan en dispositivos que necesitan empacar mucha potencia de procesamiento en un espacio pequeño.Este tipo apila múltiples circuitos integrados verticalmente dentro de un solo paquete, lo que permite más funcionalidad sin aumentar el tamaño del dispositivo.Los BGA apilados se encuentran comúnmente en teléfonos inteligentes, tabletas y otros productos electrónicos compactos que requieren un alto rendimiento en un factor de forma pequeño.

Conclusión

La exploración de la tecnología Ball Grid Array (BGA) subraya su papel clave en el moderno panorama de fabricación de productos electrónicos.Como se detalla en este artículo, el embalaje BGA no solo aborda las limitaciones físicas de los métodos de empaque más antiguos, sino que también mejora significativamente el rendimiento a través de una mejor gestión del calor y eficiencia eléctrica.Los procesos técnicos involucrados en la soldadura de BGA, la inspección y el reelaboración reflejan un compromiso con la precisión y la confiabilidad, asegurando que los dispositivos electrónicos cumplan con los requisitos estrictos de los estándares tecnológicos actuales.

Además, los diversos tipos de BGA, desde BGA de plástico hasta BGA de alta conductividad de alta conductividad térmica, Top BGAs, atienden a un amplio espectro de aplicaciones, lo que demuestra la versatilidad y adaptabilidad de la tecnología BGA.En última instancia, a medida que los dispositivos electrónicos continúan evolucionando en complejidad y funcionalidad, la tecnología BGA seguirá siendo necesaria, continuará impulsando innovaciones y manteniendo altos estándares de calidad en el empaque de semiconductores.

Preguntas frecuentes [Preguntas frecuentes]

1. ¿Cómo soldar un paquete BGA?

Preparación: Comience limpiando el paquete BGA y la PCB (placa de circuito impreso) para eliminar los contaminantes o residuos.

Alineación: Alinee cuidadosamente el paquete BGA en la PCB, asegurando que todas las almohadillas en el chip se alineen con las almohadillas correspondientes en la placa.

Soldadura: Utilice un proceso de soldadura de reflujo.Coloque la PCB con el BGA en un horno de reflujo.La soldadura ya aplicada a las almohadillas se derretirá y formará conexiones durante el ciclo de calentamiento.

Enfriamiento: Permita que la PCB se enfríe lentamente después del proceso de reflujo para evitar cualquier estrés térmico.

2. ¿Qué es BGA en soldar?

BGA significa matriz de cuadrícula de bola.Es un tipo de embalaje de montaje en la superficie utilizado para circuitos integrados.Los paquetes BGA usan pequeñas bolas de soldadura fijadas a la parte inferior del paquete para establecer conexiones eléctricas con la PCB en lugar de los cables tradicionales.

3. ¿Cómo hacer soldado de pelota?

Colocación de la pelota: Aplique pasta de soldadura a las almohadillas de PCB donde se colocará el BGA.Coloque el BGA para que cada bola de soldadura se alinee con la almohadilla correspondiente en la PCB.

Soldadura de reflujo: Calienta el conjunto en un horno de reflujo.La pasta de soldadura se derretirá, uniendo las bolas de soldadura a las almohadillas y creando una conexión eléctrica y mecánica sólida.

Inspección: Después de soldar, inspeccione las conexiones en busca de puentes o articulaciones deficientes, generalmente usando la inspección de rayos X para ver debajo del BGA.

4. ¿Cómo consultar la soldadura de BGA?

Inspección visual: Inicialmente, verifique cualquier desalineación o defecto visible alrededor del paquete BGA.

Inspección de rayos X: Dado que la soldadura de BGA no se puede verificar completamente visualmente debido a la naturaleza oculta de las conexiones, use la inspección de rayos X para examinar las juntas de soldadura debajo del BGA.

Prueba funcional: Finalmente, realice pruebas eléctricas para garantizar que todas las conexiones funcionen correctamente.

5. ¿Qué temperatura debe ser la soldadura de BGA?

Temperaturas típicas: La temperatura precisa para soldar BGA depende de la pasta de soldadura utilizada.Por lo general, la pasta de soldadura sin plomo requiere temperaturas de alrededor de 217 ° C a 245 ° C.Verifique las especificaciones del fabricante de pasta de soldadura para ver las temperaturas exactas.

Perfil de reflujo: Siga un perfil térmico específico que calienta gradualmente el ensamblaje a la temperatura de reflujo requerida, lo sostiene allí el tiempo suficiente para garantizar la fusión adecuada de la soldadura y luego lo enfría gradualmente para evitar el estrés térmico.