Una guía inclusiva para diferentes tipos de condensadores y sus procesos de fabricación

Los condensadores son componentes deseados en el campo de la electrónica moderna, que se utilizan en todo, desde almacenamiento de energía básico hasta intrincados sistemas de control de energía.Este artículo explora el intrincado mundo de los condensadores, detallando su composición, procesos de fabricación y diversas aplicaciones.En el núcleo de un condensador se encuentra su capacidad para almacenar y liberar energía eléctrica a través de configuraciones de placas conductoras separadas por materiales dieléctricos.Estos componentes están meticulosamente diseñados para cumplir con requisitos electrónicos específicos, como manejo de voltaje, resistencia a la temperatura y valores de capacitancia.Excava los matices de varios tipos de condensadores, incluidos los electrolíticos, la cerámica, el cine y los supercondensadores, y sus propiedades únicas, las técnicas de fabricación personalizadas y los roles serios en tecnologías cotidianas y avanzadas se examinan.Esta descripción completa no solo destaca la sofisticación técnica detrás de la fabricación de condensadores, sino que también subraya su papel necesario para mejorar el rendimiento y la confiabilidad de los dispositivos electrónicos.

Catalogar

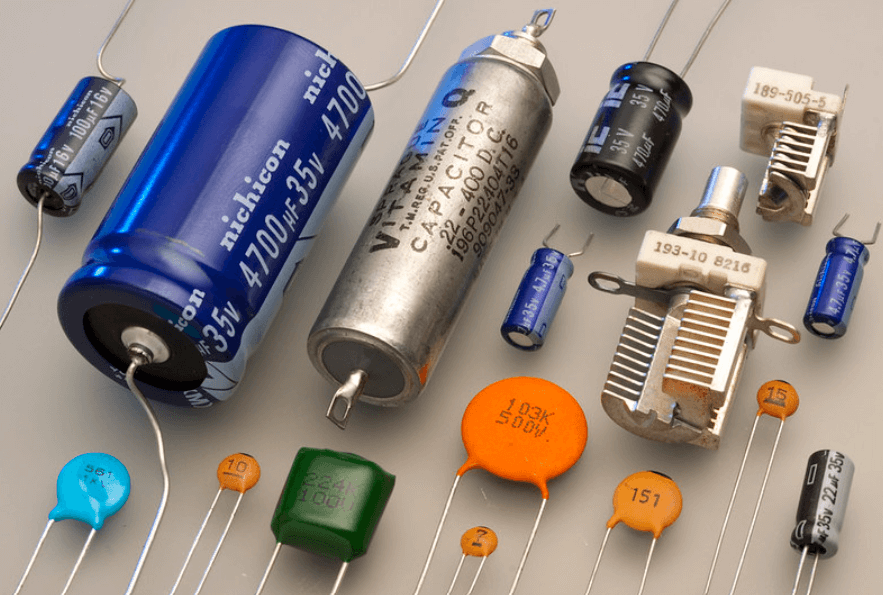

Figura 1: condensadores

Composición de condensadores: ¿Qué materiales se utilizan?

Los condensadores juegan un papel poderoso en la electrónica moderna.Consisten en dos placas conductoras, generalmente hechas de metal, separadas por un material dieléctrico, que es un aislante que bloquea el flujo de carga pero permite el almacenamiento de energía en el campo eléctrico formado entre las placas.Los factores clave que determinan la capacidad de un condensador para almacenar energía eléctrica, conocida como capacitancia, incluyen el área de superficie de las placas, la distancia entre ellas y las propiedades del material dieléctrico.

Cuanto más grande sea el área de superficie de las placas, más carga puede contener, aumentando directamente la capacitancia.Esto se debe a que un área mayor proporciona más espacio para la acumulación de carga.El espacio entre las placas es igualmente autoritario.Un espacio más pequeño da como resultado un campo eléctrico más fuerte, lo que mejora la capacitancia.Este campo más fuerte permite un almacenamiento de energía más efectivo.El tipo de material dieléctrico también es dominante.Los materiales con mayor permitividad, que mide la capacidad de un material para almacenar energía eléctrica en un campo eléctrico, permiten un mayor almacenamiento de carga a un voltaje dado.Esto aumenta la efectividad general del condensador.

Dos tipos fundamentales de condensadores

Los condensadores se dividen en dos categorías principales: fijo y variable.Ambos tipos se basan en los principios de la electrostática, pero están diseñados para diferentes propósitos en función de su construcción y funcionalidad.

Figura 2: condensadores fijos

Los condensadores fijos tienen un valor de capacitancia establecido que permanece constante durante el uso.Estos son ideales para situaciones en las que la estabilidad y la confiabilidad son persistentes, y la capacitancia requerida está claramente definida.Las aplicaciones comunes incluyen el filtrado en circuitos electrónicos y reducir el ruido.Los materiales utilizados para condensadores fijos varían, con opciones como mica, cerámica, plástico, película de metal y electrolítico.Cada material ofrece ventajas únicas, como una mejor estabilidad de la temperatura, una mayor capacidad de voltaje o una vida útil más larga, lo que las hace adecuadas para una amplia gama de aplicaciones electrónicas.

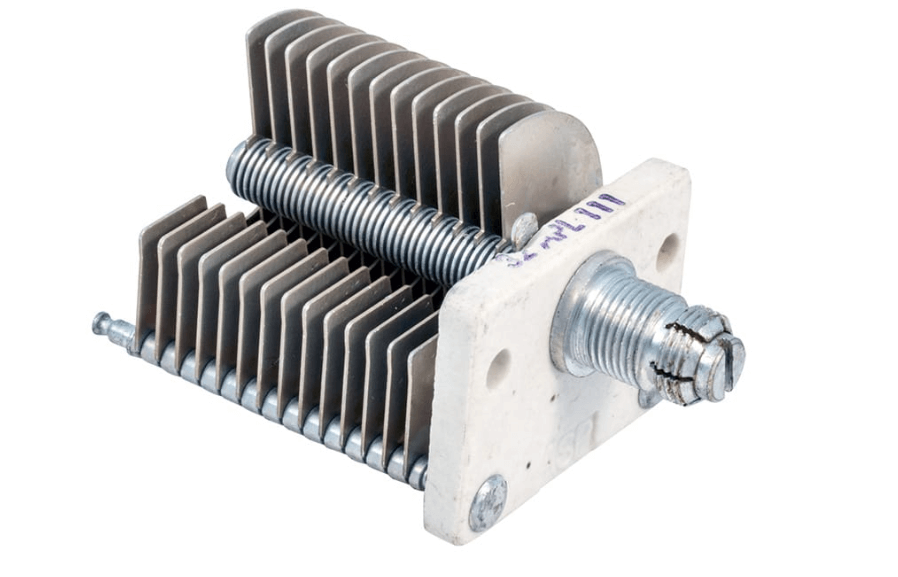

Figura 3: condensadores variables

Los condensadores variables, en contraste, permiten un ajuste de capacitancia.Esto generalmente se realiza mecánicamente cambiando el espacio entre los electrodos o alterando el área superpuesta de las placas.Un método común implica un eje rotativo que ajusta la posición de una placa, cambiando efectivamente la capacitancia.Se requieren condensadores variables en los circuitos de ajuste, como los que se encuentran en los receptores de radiofrecuencia (RF), donde se necesitan ajustes precisos para que coincidan con frecuencias específicas.

Variaciones de fabricación de condensadores

La producción de condensadores es un proceso muy preciso que depende de la selección cuidadosa de materiales, métodos de fabricación y las funciones específicas a las que pretenden servir.Este delicado equilibrio determina la rentabilidad, el rendimiento y la idoneidad de los condensadores para una variedad de aplicaciones.Se eligen materiales como metales, cerámica y películas sintéticas para su impacto en propiedades eléctricas como capacitancia, calificación de voltaje y tolerancia a la temperatura, que son centrales para cumplir con los requisitos específicos de diferentes dispositivos electrónicos.

Las técnicas de fabricación como el grabado, las capas y la sinterización juegan un papel serio en la configuración de las características finales de los condensadores.Estos procesos se gestionan meticulosamente para personalizar condensadores a las especificaciones exactas deseadas para su uso previsto.Por ejemplo, mejorar el área de superficie de materiales como el aluminio en condensadores electrolíticos aumenta su capacitancia, mientras que el uso de condensadores de cerámica de múltiples capas (MLCC) implica alternar capas cerámicas y metálicas para optimizar el rendimiento.La sinterización solidifica los materiales y mejora sus propiedades eléctricas, potentes para la eficiencia de los condensadores de cerámica y de cine.

La producción de condensadores también requiere un alto grado de personalización para satisfacer las variadas demandas de diferentes sectores.La electrónica de consumo, por ejemplo, los condensadores de demanda que son rentables y confiables, mientras que los sectores más especializados como el aeroespacial y el automóvil requieren condensadores capaces de resistir condiciones extremas y ofrecer un alto rendimiento.Al alinear estratégicamente las opciones de diseño, la selección de materiales y la precisión de fabricación, los fabricantes pueden producir condensadores que no solo cumplen, sino que a menudo exceden los estrictos requisitos de la electrónica moderna, lo que garantiza su efectividad en una amplia gama de aplicaciones.

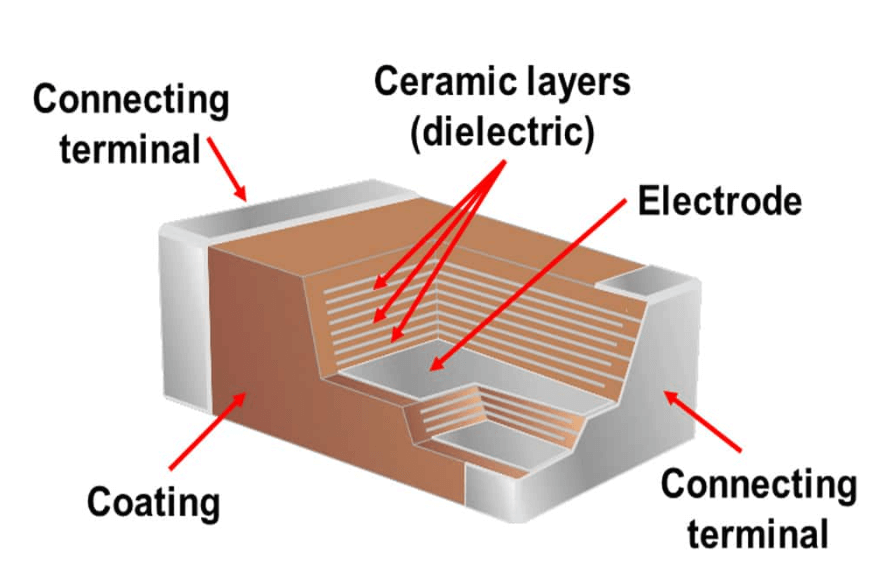

Figura 4: condensadores de cerámica (MLCC)

Proceso de producción de condensadores de cerámica (MLCC)

Los condensadores de cerámica de múltiples capas (MLCC) son componentes desesperados en electrónica moderna, conocidos por su durabilidad y eficiencia.El proceso de fabricación es detallado e implica varios pasos precisos.

El proceso comienza con polvo de cerámica finamente molido mezclado con una carpeta para crear una lechada.Esta suspensión se extiende uniformemente a un sustrato de metal.Múltiples capas de esta suspensión de cerámica se alternan con capas de pasta metálica, que forman los electrodos internos.Una vez que se construyen las capas, la estructura se presiona para garantizar la cohesión.La estructura prensada se corta cuidadosamente en chips individuales.Estos chips son las unidades básicas que se convertirán en los condensadores.Los chips están sujetos a disparos de horno de alta temperatura.Este paso solidifica el material cerámico y elimina la carpeta orgánica.El proceso de disparo no solo fortalece la cerámica, sino que también garantiza la pureza e integridad del material dieléctrico.

Después de disparar, los chips se someten a sinterización a altas temperaturas.Durante este proceso, los extremos de la terminal de metal están unidos a las chips.Este paso ayuda a mejorar su conductividad y asegura que puedan integrarse perfectamente en las placas de circuitos electrónicos.Estos procesos de alta temperatura confieren una mayor durabilidad y confiabilidad operativa a los condensadores, lo que hace que los MLCC sean necesarios en una amplia gama de dispositivos electrónicos.A través de estos pasos cuidadosamente controlados, los MLCC se producen para cumplir con los altos estándares requeridos en la electrónica moderna, asegurando que funcionen de manera confiable en varias aplicaciones.

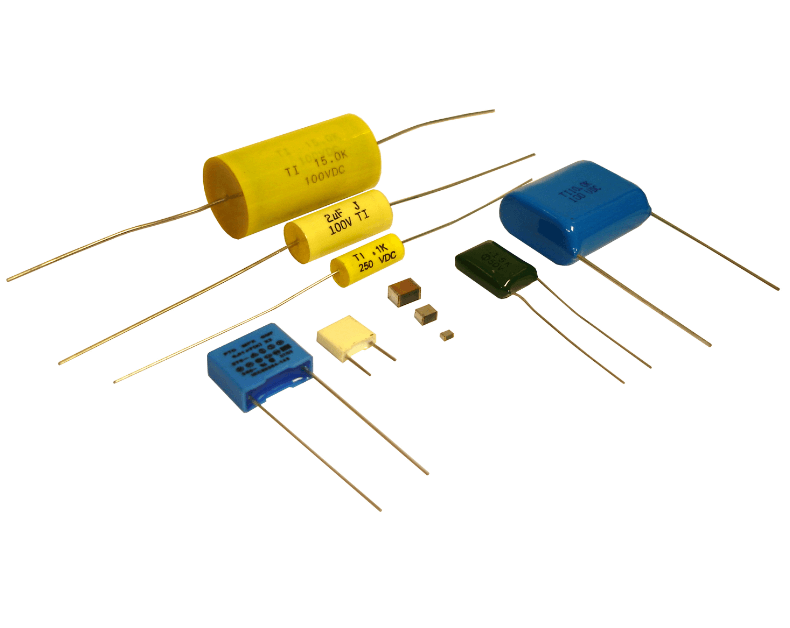

Figura 5: Capacitor de la película

Fabricación de condensadores de cine

Los condensadores cinematográficos se valoran por su durabilidad y alto rendimiento en condiciones extremas.Su proceso de fabricación es detallado y preciso.

El proceso comienza con elegir una película de plástico adecuada para el dieléctrico.Esta película está directamente metalizada o en capas con láminas de metal delgadas para formar los electrodos.La selección y preparación de estos materiales influyen en cumplir con los requisitos de capacitancia específicos.

Las películas de plástico son meticulosamente cortadas y heridas.Se requiere este paso para lograr las especificaciones de capacitancia precisas requeridas para diferentes aplicaciones.El devanado adecuado asegura que el condensador funcione de manera confiable.Una vez que se ensamblan las películas y los electrodos, los componentes están encapsulados de forma segura.Esta encapsulación protege a los condensadores de la humedad, los cambios de temperatura y otros riesgos ambientales, asegurando su integridad y longevidad.

La elección del material de la película es arriesgada.Las opciones comunes incluyen poliéster, polipropileno y poliestireno, cada una que ofrece propiedades dieléctricas únicas.Por ejemplo, los condensadores de película de poliéster metalizado a menudo se eligen por su alta confiabilidad y estabilidad durante largos períodos.Los condensadores de la película se utilizan en diversas aplicaciones debido a su baja inductancia y construcción robusta.Son útiles en la electrónica industrial y los sistemas de gestión de energía.

Figura 6: condensadores electrolíticos

¿Cómo se construyen los condensadores electrolíticos?

Los condensadores electrolíticos son populares en aplicaciones que necesitan alta capacitancia en forma compacta.Ofrecen una gran rentabilidad y un almacenamiento de energía significativo en comparación con los condensadores de cerámica o película.El proceso de fabricación de condensadores electrolíticos es detallado y preciso.

El proceso comienza con una lámina de aluminio delgada, que está químicamente grabada para aumentar su área de superficie efectiva.Este proceso de grabado mejora la capacidad de la lámina para almacenar cargas eléctricas, aumentando directamente la capacitancia del condensador.Después del grabado, la lámina de aluminio sufre anodización.Este paso crea una capa delgada y aislante de óxido de aluminio en la lámina.Esta capa de óxido actúa como el material dieléctrico, que es básico para la función del condensador.La lámina anodizada se enrolla junto con una segunda capa de aluminio.Se coloca un espaciador de papel, empapado en una solución electrolítica, se coloca entre las capas para garantizar la separación adecuada y la conductividad iónica.

A continuación, la unidad ensamblada se coloca en una lata de metal cilíndrica.Esta lata está sellada para proteger los componentes internos de los factores ambientales.El sellado de la unidad también ayuda a mantener la integridad y el rendimiento del condensador.El paso final implica el envejecimiento térmico.Este proceso estabiliza y mejora las propiedades dieléctricas de la capa de óxido de aluminio, asegurando la confiabilidad y la longevidad del condensador.A pesar de sus ventajas, los condensadores electrolíticos son sensibles a los aumento de voltaje y los cambios de temperatura.También tienden a tener mayores corrientes de fuga en comparación con otros tipos de condensadores.

Figura 7: condensadores de mica

Condensadores de mica: composición y usos

Los condensadores de mica se destacan debido al uso de la mica mineral natural como material dieléctrico.La mica se elige por sus excelentes propiedades eléctricas y alta resistencia térmica, que se derivan de su estructura cristalina única.

La construcción de condensadores de mica comienza con láminas delgadas de mica, que están recubiertas con metal, típicamente plateado.Estas láminas de mica recubierta de metal se encapsulan en una resina epoxi.Este proceso de encapsulación mejora su durabilidad y los protege de los factores ambientales.

Hay dos tipos principales de condensadores de mica:

Condensadores de mica sujetos: estos eran comunes en el pasado, pero se han vuelto menos populares debido a su menor rendimiento en comparación con las alternativas modernas.

Capacitores de mica de plata: estos son muy valorados por su excepcional estabilidad y confiabilidad.Se utilizan principalmente en circuitos de aplicación de alta frecuencia, como los circuitos de radiofrecuencia (RF), donde el mantenimiento del rendimiento e integridad es muy importante.

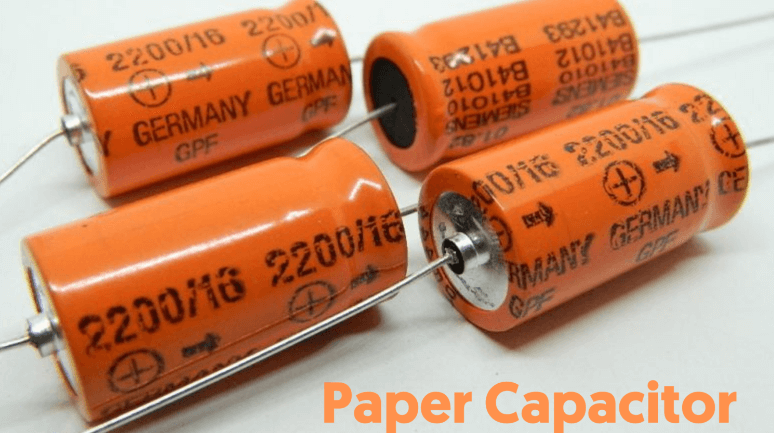

Figura 8: condensadores de papel

Características de los condensadores de papel

Los condensadores de papel, una vez necesarios en la electrónica temprana, se realizan mediante capas de papel de aluminio y papel o papel empapado de aceite en un patrón alterno preciso.Esta estructura se enrolla bien en un cilindro y se encuentra en una carcasa de plástico duradera.Este diseño optimiza tanto el aislamiento como la capacitancia.

El proceso comienza con capas alternativas de papel de aluminio y papel o papel empapado de aceite.Esta combinación mejora las propiedades de aislamiento y capacitancia del condensador.Los materiales en capas se enrollan firmemente en forma cilíndrica.Este paso asegura una estructura compacta y eficiente.El cilindro enrollado está encerrado en una carcasa de plástico robusta.Esta carcasa protectora garantiza la durabilidad y la estabilidad.Aunque su uso ha disminuido con el advenimiento de los materiales avanzados, los condensadores de papel fueron dinámicos durante las primeras etapas del desarrollo electrónico.Su simple proceso de fabricación y su capacitancia efectiva los hicieron requisitos.

Hoy, los condensadores en papel son menos comunes pero aún se usan en escenarios específicos.Son valorados por su capacidad de operar a altos voltajes y su fuerte resistencia dieléctrica.Estas propiedades únicas las hacen adecuadas para ciertas aplicaciones especializadas.

Figura 9: supercondensadores

Funciones de supercondensadores

Los supercondensadores, también conocidos como ultracacitores, son excepcionales para almacenar grandes cantidades de carga eléctrica, fusionando las capacidades rápidas de carga y descarga de los condensadores tradicionales con la significativa capacidad de almacenamiento de energía de las baterías.Sus mecanismos de almacenamiento de carga incluyen capacitancia de doble capa, donde la carga se almacena en la interfaz entre el electrodo y el electrolito, y la pseudo capacitancia, facilitada por transferencias de electrones faradaica a través de reacciones electroquímicas.

Estos mecanismos permiten a los supercondensadores lograr valores de capacitancia significativamente más altos que los de los condensadores estándar, lo que los hace obligatorios para las aplicaciones que requieren una entrega rápida de energía.Desempeñan un papel serio en los sistemas de frenado regenerativo de los vehículos, donde capturan y reutilizan la energía cinética casi instantáneamente durante el frenado, y en la estabilización de energía dentro de las redes de energía, proporcionando respuestas inmediatas a los cambios de carga.La versatilidad y eficiencia de los supercondensadores los convierte en dinámicos para las soluciones modernas de gestión de energía y almacenamiento, impulsando los avances en aplicaciones automotrices e industriales y posicionándolos como componentes requeridos en tecnología contemporánea.

Figura 10: condensadores de tántalo

El papel de los condensadores de tántalo

Los condensadores de tántalo son muy valorados por su impresionante densidad de capacitancia y respuesta de frecuencia superior, aprovechando el metal tantalum para el ánodo, que está recubierto con una capa de óxido delgada que funciona como dieléctrica.Esta formación permite la creación de dieléctricos extremadamente delgados pero efectivos, produciendo condensadores que son estables y compactos.La composición tantalum del ánodo proporciona una base robusta, mientras que la capa delgada de óxido actúa como una dieléctrica, lo que permite una alta capacitancia en un tamaño compacto.

Sin embargo, a pesar de sus numerosas ventajas, los condensadores de tántalo deben manejarse con cuidado debido al riesgo de fugitivo térmico, donde un aumento de la temperatura puede conducir a la falla.Para contrarrestar este riesgo, a menudo están equipados con características de seguridad como fusibles o límites térmicos, que ayudan a prevenir el sobrecalentamiento y garantizar una operación segura.Su rendimiento robusto y su tamaño compacto hacen de los condensadores de tántalo una opción popular en varios sectores de la industria electrónica, particularmente en dispositivos portátiles y electrónica automotriz.

Diversas aplicaciones de condensadores

Los condensadores son componentes deseados en numerosas aplicaciones eléctricas y electrónicas debido a su capacidad para almacenar y liberar rápidamente energía.

Unidades de fuente de alimentación:En las unidades de fuente de alimentación, los condensadores filtran y suavizan las fluctuaciones de voltaje, asegurando una potencia de salida estable.

Sistemas de almacenamiento de energía: Los condensadores son parte integral de los sistemas de almacenamiento de energía.Acumulan y dispensan energía rápidamente, ayudando en la gestión de energía y mejorando la eficiencia.

Proporciona energía para el circuito de inicio: En los circuitos de arranque del motor, los condensadores proporcionan el aumento inicial de energía requerida para iniciar motores eléctricos.Se desea este aumento para superar la inercia inicial y hacer que el motor funcione.

Asegurar la transmisión de la señal:Los condensadores juegan un papel grave en el procesamiento de señales.Filtran y modifican la integridad de la señal, asegurando la transmisión clara y precisa de los datos en los dispositivos de comunicación.

Amplia utilidad: Sus capacidades rápidas de carga y descarga hacen que los condensadores sean necesarios en varios dispositivos, desde la electrónica de consumo hasta sistemas industriales a gran escala.Esta amplia utilidad y versatilidad resaltan su importancia en el diseño e implementación electrónica moderna.

Conclusión

La exploración de condensadores revela un paisaje tecnológico donde la precisión, la innovación y la funcionalidad se fusionan para producir los componentes necesarios para que funcionen la electrónica moderna.Desde tipos fijos y variables hasta supercondensadores avanzados, cada clase de condensadores tiene propósitos distintos en varios sectores, incluidas la electrónica de consumo, las industrias automotrices y aeroespaciales.Los procesos de fabricación avanzados, como el grabado, la anodización y la sinterización, son riesgosos en los condensadores de adaptación para cumplir con los criterios de rendimiento específicos, asegurando así su eficacia y durabilidad en entornos desafiantes.

A medida que los dispositivos electrónicos continúan evolucionando, la demanda de condensadores que ofrecen una mayor capacitancia, confiabilidad y eficiencia energética sin duda aumentará.El estudio detallado de los tipos de condensadores, la construcción y las aplicaciones no solo mejora nuestra empatía por estos componentes electrónicos clave, sino que también destaca su papel influyente en impulsar los límites del avance tecnológico.Esto posiciona los condensadores no solo como meros componentes sino como elementos clave en la configuración del futuro del diseño electrónico y la innovación.

Preguntas frecuentes [Preguntas frecuentes]

1. ¿Cuál es el tipo de condensador más común utilizado en las alimentaciones?

El tipo de condensador más común utilizado en las alimentaciones es el condensador electrolítico.Estos condensadores son favorecidos por sus valores de alta capacitancia y la capacidad de manejar niveles de voltaje relativamente altos.

2. ¿Cuál es el condensador más simple y más utilizado?

El condensador de cerámica es conocido por su simplicidad y uso generalizado.Es pequeño, económico y comúnmente se encuentra en varios dispositivos electrónicos, desde simples electrodomésticos hasta placas de circuito complejos, utilizados principalmente para aplicaciones generales de filtrado y desacoplamiento.

3. ¿Cómo identificar los tipos de condensadores?

Los condensadores se pueden identificar por sus características físicas y marcas.Los condensadores electrolíticos son típicamente cilíndricos con marcas de polaridad.Los condensadores de cerámica son pequeños, en forma de disco o rectangulares sin marcas de polaridad.Los condensadores de películas a menudo están en forma de caja.El valor de capacitancia, la clasificación de voltaje y otras especificaciones generalmente se imprimen en el cuerpo del condensador.

4. ¿Qué tipo de condensadores duran más?

Se sabe que los condensadores cinematográficos tienen la vida útil más larga entre los condensadores.Son robustos, estables y menos propensos a la degradación con el tiempo en comparación con los electrolitos, lo que los hace adecuados para aplicaciones que requieren longevidad y confiabilidad.

5. ¿Cuál es la vida útil de un condensador?

La vida útil de un condensador varía según su tipo, calidad y condiciones de funcionamiento.Los condensadores electrolíticos generalmente duran entre 2,000 y 5,000 horas en su voltaje nominal y temperatura, pero esto puede extenderse significativamente en condiciones menos estresantes.Los condensadores de cine y cerámica pueden durar mucho más, a menudo funcionando de manera confiable durante décadas en condiciones normales.